Sistemi di alimentazione di motori a benzina e diesel

contenuto

Il sistema di alimentazione svolge la funzione principale della centrale: l'erogazione di energia dal serbatoio del carburante al motore a combustione interna (ICE) che la converte in movimento meccanico. È importante svilupparlo in modo che il motore riceva sempre benzina o gasolio nella giusta quantità, né più né meno, in tutte le più diverse modalità di funzionamento. E se possibile, salva i tuoi parametri il più a lungo possibile senza perdere la precisione del lavoro.

Scopo e funzionamento del sistema di alimentazione

In maniera più ampia, le funzioni del sistema si suddividono in trasporto e dosaggio. L'attrezzatura per il primo comprende:

- un serbatoio del carburante in cui è immagazzinata una scorta di benzina o gasolio;

- pompe booster con diverse pressioni di uscita;

- sistema di filtrazione per pulizia grossolana e fine, con o senza vasche di decantazione;

- linee del carburante da tubi flessibili e rigidi e tubazioni con raccordi adeguati;

- dispositivi aggiuntivi per la ventilazione, il recupero dei vapori e la sicurezza in caso di incidenti.

Il dosaggio della quantità richiesta di carburante viene effettuato da sistemi di diversi livelli di complessità, tra questi:

- carburatori in motori obsoleti;

- centraline motore con sistema di sensori e attuatori;

- iniettori di carburante;

- pompe ad alta pressione con funzioni di dosaggio;

- comandi meccanici e idraulici.

L'alimentazione del carburante è strettamente correlata alla fornitura di aria al motore, ma si tratta comunque di sistemi diversi, quindi il collegamento tra di loro viene effettuato solo tramite i controller elettronici e il collettore di aspirazione.

Organizzazione della fornitura di benzina

Fondamentalmente sono due i sistemi che sono responsabili della corretta composizione della miscela di lavoro: il carburatore, dove la velocità di alimentazione della benzina è determinata dalla velocità del flusso d'aria aspirata dai pistoni, e l'iniezione sotto pressione, dove il sistema controlla solo il flusso d'aria e le modalità del motore, dosando il carburante da solo.

carburatore

La fornitura di benzina mediante carburatori è già obsoleta, poiché con essa è impossibile rispettare gli standard ambientali. Anche l'uso di sistemi elettronici o del vuoto nei carburatori non ha aiutato. Ora questi dispositivi non vengono utilizzati.

Il principio di funzionamento del carburatore era di far passare attraverso i suoi diffusori un flusso d'aria diretto al collettore di aspirazione. Lo speciale restringimento profilato dei diffusori ha causato una diminuzione della pressione nel getto d'aria rispetto alla pressione atmosferica. A causa della caduta risultante, la benzina è stata fornita dagli spruzzatori. La sua quantità è stata limitata dalla creazione di un'emulsione di carburante nella composizione determinata dalla combinazione di carburante e getti d'aria.

I carburatori erano controllati da piccole variazioni di pressione a seconda della portata, solo il livello del carburante nella camera del galleggiante era costante, che veniva mantenuto pompando e chiudendo la valvola di intercettazione dell'ingresso. C'erano molti sistemi nei carburatori, ognuno dei quali era responsabile della propria modalità del motore, dall'avvio alla potenza nominale. Tutto ciò ha funzionato, ma alla fine la qualità del dosaggio è diventata insoddisfacente. Era impossibile regolare con precisione la miscela, necessaria per i convertitori catalitici dei gas di scarico emergenti.

Iniezione di carburante

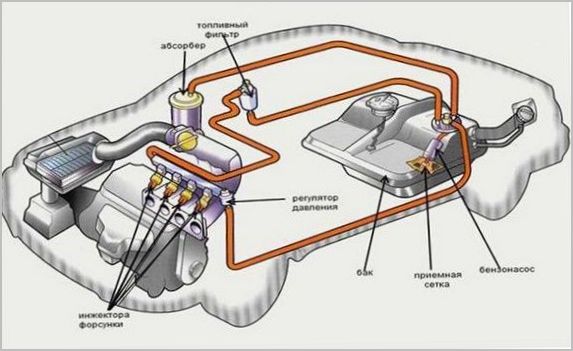

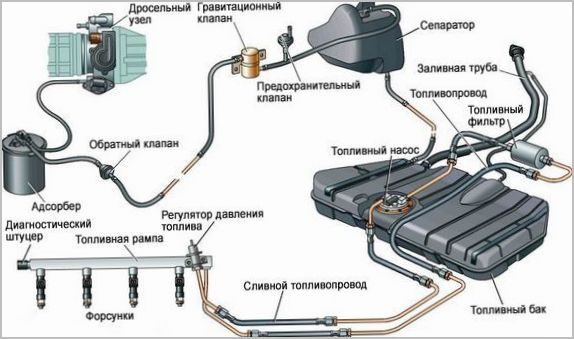

L'iniezione a pressione fissa presenta vantaggi fondamentali. Viene creato da un'elettropompa installata nel serbatoio con regolatore integrato o remoto e viene mantenuta con la precisione richiesta. Il suo valore è dell'ordine di più atmosfere.

La benzina viene fornita al motore da iniettori, che sono elettrovalvole con atomizzatori. Si aprono quando ricevono un segnale dal sistema di controllo elettronico del motore (ECM) e dopo un tempo calcolato si chiudono, rilasciando esattamente la quantità di carburante necessaria per un ciclo del motore.

Inizialmente è stato utilizzato un unico ugello, posizionato al posto del carburatore. Tale sistema era chiamato iniezione centrale o singola. Non tutte le carenze sono state eliminate, quindi le strutture più moderne hanno ugelli separati per ciascun cilindro.

I sistemi di iniezione distribuita e diretta (diretta) sono suddivisi in base alla posizione degli ugelli. Nel primo caso, gli iniettori forniscono carburante al collettore di aspirazione, vicino alla valvola. In questa zona la temperatura è aumentata. E un breve percorso verso la camera di combustione non consente alla benzina di condensare, il che era un problema con l'iniezione singola. Inoltre, è diventato possibile fasare il flusso, rilasciando benzina rigorosamente nel momento in cui si apre la valvola di aspirazione di un determinato cilindro.

Il sistema di iniezione diretta funziona in modo ancora più efficiente. Quando gli ugelli sono posizionati nelle testate e immessi direttamente nella camera di combustione, è possibile utilizzare i più moderni metodi di iniezione multipla in uno o due cicli, accensione a strati e vorticoso complesso della miscela. Ciò migliora l'efficienza, ma crea problemi di affidabilità che portano a costi più elevati di parti e assiemi. In particolare, abbiamo bisogno di una pompa ad alta pressione (pompa del carburante ad alta pressione), ugelli speciali e garantire che il tratto di aspirazione sia pulito dai contaminanti dal sistema di ricircolo, perché ora la benzina non viene fornita all'aspirazione.

Equipaggiamento carburante per motori diesel

Il funzionamento con accensione per compressione HFO ha le sue specificità associate alle difficoltà della nebulizzazione fine e dell'elevata compressione del diesel. Pertanto, l'equipaggiamento del carburante ha poco in comune con i motori a benzina.

Pompa di iniezione separata e iniettori unitari

L'alta pressione richiesta per un'iniezione di alta qualità in aria calda altamente compressa viene creata dalle pompe del carburante ad alta pressione. Secondo lo schema classico, ai suoi stantuffi, cioè coppie di pistoni realizzate con giochi minimi, il carburante viene fornito da una pompa booster dopo un'accurata pulizia. Gli stantuffi sono azionati dal motore attraverso un albero a camme. La stessa pompa esegue il dosaggio ruotando i pistoni tramite una cremagliera collegata al pedale, e il momento di iniezione è determinato dalla sincronizzazione con gli alberi di distribuzione del gas e dalla presenza di regolatori automatici aggiuntivi.

Ogni coppia di pistoni è collegata da una linea del carburante ad alta pressione agli iniettori, che sono semplici valvole caricate a molla condotte nelle camere di combustione. Per semplificare il design, vengono talvolta utilizzati i cosiddetti iniettori pompa, che combinano le funzioni delle pompe del carburante e degli spruzzatori ad alta pressione grazie alla trasmissione di potenza dalle camme dell'albero a camme. Hanno i loro pistoni e valvole.

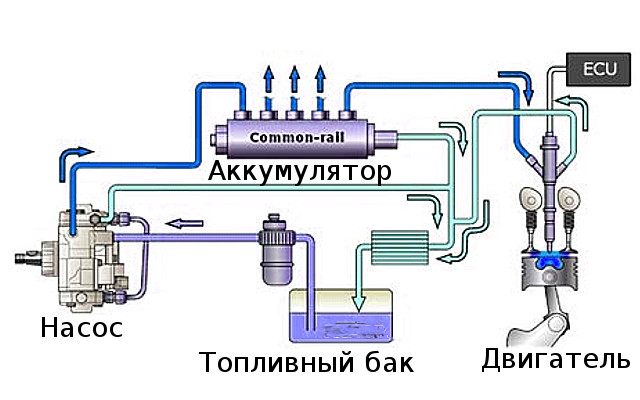

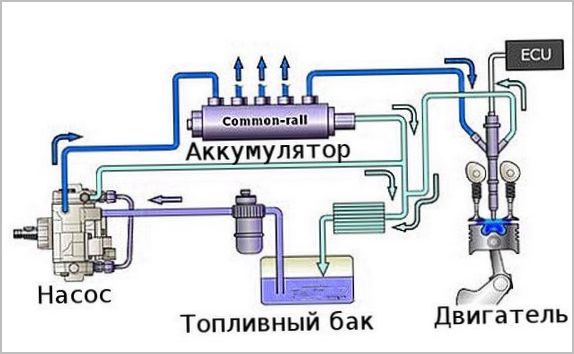

Tipo di iniezione principale Common Rail

Il principio del controllo elettronico degli ugelli collegati ad una comune linea ad alta pressione è diventato più perfetto. Ciascuno di essi è dotato di una valvola elettroidraulica o piezoelettrica che si apre e si chiude al comando dell'unità elettronica. Il ruolo della pompa di iniezione si riduce solo al mantenimento della pressione richiesta nel rail, che, con questo principio, potrebbe essere portata fino a 2000 atmosfere o più. Ciò ha permesso di controllare con maggiore precisione il motore e di adattarlo ai nuovi standard di tossicità.

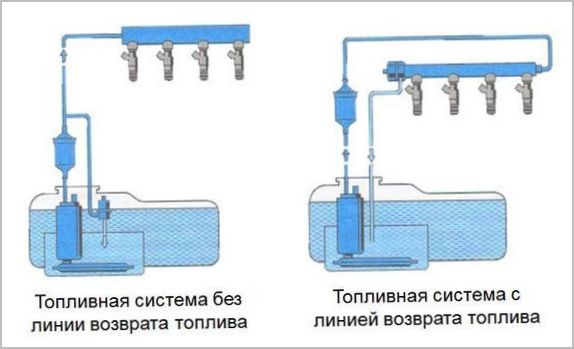

Applicazione delle linee di ritorno del carburante

Oltre all'alimentazione diretta di carburante al vano motore, a volte viene utilizzato anche uno scarico di ritorno attraverso una linea di ritorno separata. Ciò ha diversi scopi, dall'agevolare la regolazione della pressione in diversi punti dell'impianto, all'organizzazione della circolazione continua del carburante. Di recente, il riflusso nel serbatoio viene utilizzato raramente, di solito è necessario solo per risolvere problemi locali, ad esempio il controllo dell'idraulica degli ugelli di iniezione diretta.