Il dispositivo e il principio di funzionamento dell'iniezione di carburante multiporta MPI

contenuto

I sistemi di iniezione del carburante pressurizzati si sono evoluti da semplici dispositivi meccanici a sistemi distribuiti controllati elettronicamente che dosano individualmente il carburante in ciascun cilindro del motore. La sigla MPI (Multi Point Injection) è usata per denotare il principio di alimentazione della benzina tramite iniettori elettromagnetici al collettore di aspirazione, il più vicino possibile all'esterno della valvola di aspirazione. Attualmente, questo è il modo più comune e massiccio per organizzare l'alimentazione dei motori a benzina.

Cosa è incluso nel sistema

L'obiettivo principale di questa costruzione era il dosaggio accurato dell'alimentazione ciclica di carburante, ovvero il calcolo e l'interruzione della quantità richiesta di benzina, a seconda della massa d'aria fornita ai cilindri e di altri importanti parametri attuali del motore. Ciò è garantito dalla presenza dei componenti principali:

- la pompa del carburante si trova solitamente nel serbatoio del gas;

- regolatore di pressione e tubazione carburante, singoli o doppi, con scarico ritorno carburante;

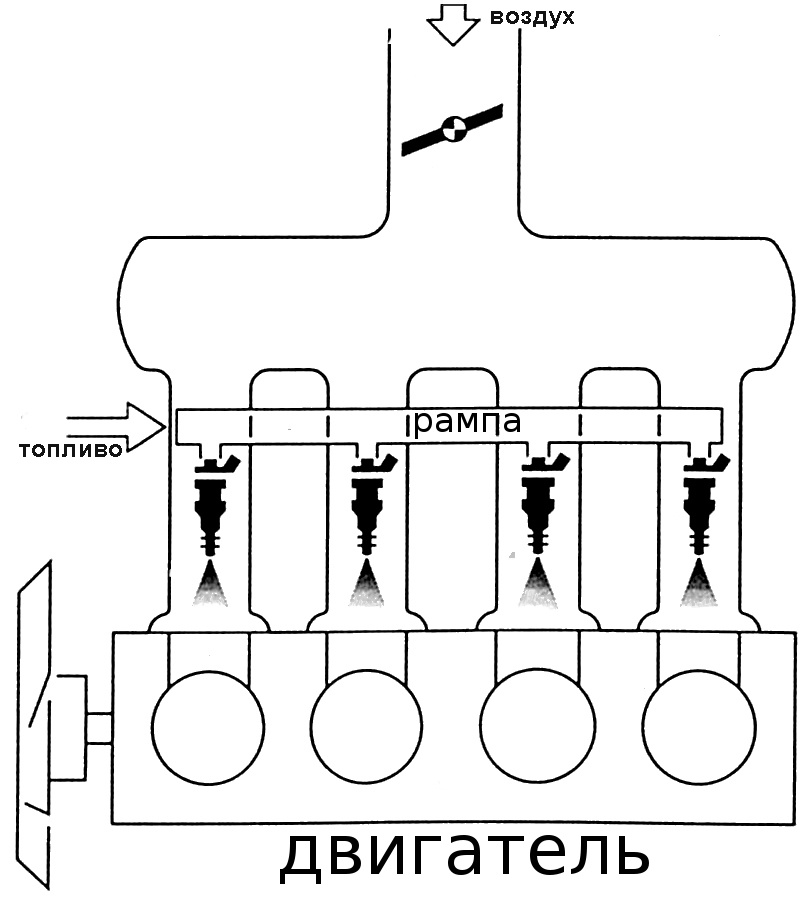

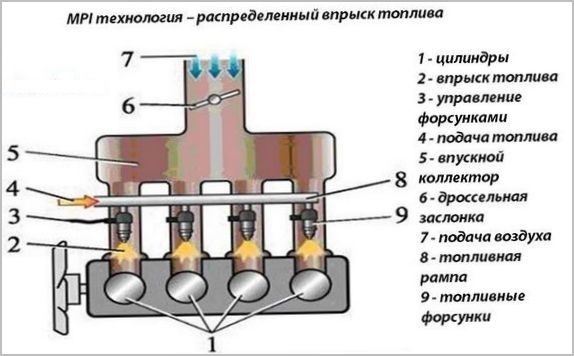

- rampa con iniettori (iniettore) comandata da impulsi elettrici;

- centralina motore (ECU), infatti, è un microcomputer con periferiche avanzate, memoria permanente, riscrivibile e random access;

- numerosi sensori che monitorano le modalità di funzionamento del motore, la posizione dei comandi e altri sistemi del veicolo;

- attuatori e valvole;

- complesso software e hardware per il controllo dell'accensione, completamente integrato nell'ECM.

- ulteriori mezzi per ridurre la tossicità.

L'attrezzatura è distribuita in tutto l'interno dell'auto dal bagagliaio al vano motore, i nodi sono collegati da cavi elettrici, bus dati informatici, linee carburante, aria e vuoto.

Funzionamento delle singole unità e delle apparecchiature nel loro insieme

La benzina viene fornita da un serbatoio pressurizzato da una pompa elettrica ivi situata. Il motore elettrico e la parte della pompa funzionano nell'ambiente della benzina, vengono anche raffreddati e lubrificati con essa. La sicurezza antincendio è garantita dalla mancanza di ossigeno necessario per l'accensione; una miscela con aria arricchita con benzina non viene accesa da una scintilla elettrica.

Dopo la filtrazione a due stadi, la benzina entra nel condotto del carburante. La pressione al suo interno viene mantenuta stabile con l'aiuto di un regolatore integrato nella pompa o nella guida. L'eccesso viene scaricato nuovamente nel serbatoio.

Al momento opportuno, gli elettromagneti degli iniettori, fissati tra la rampa e il collettore di aspirazione, ricevono dai driver ECM un segnale elettrico di apertura. Il carburante pressurizzato viene effettivamente iniettato nella valvola di aspirazione, spruzzando ed evaporando contemporaneamente. Poiché la caduta di pressione attraverso l'iniettore è mantenuta stabile, la quantità di benzina fornita è determinata dal tempo di apertura della valvola dell'iniettore. La variazione del vuoto nel collettore viene presa in considerazione dal programma di controllo.

Il tempo di apertura dell'ugello è un valore calcolato calcolato sulla base dei dati ricevuti dai sensori:

- flusso d'aria di massa o pressione assoluta del collettore;

- temperatura del gas di aspirazione;

- grado di apertura della farfalla;

- presenza di segni di combustione per detonazione;

- temperatura del motore;

- frequenza di rotazione e fasi della posizione dell'albero motore e degli alberi a camme;

- la presenza di ossigeno nei gas di scarico prima e dopo il catalizzatore.

Inoltre, l'ECM riceve informazioni da altri sistemi del veicolo tramite il bus dati, fornendo una risposta del motore in varie situazioni. Il programma a blocchi mantiene continuamente il modello matematico di coppia del motore. Tutte le sue costanti sono scritte in mappe modali multidimensionali.

Oltre al controllo dell'iniezione diretta, il sistema prevede il funzionamento di altri dispositivi, bobine e candele, ventilazione del serbatoio, stabilizzazione termica e molte altre funzioni. L'ECM dispone di hardware e software per eseguire l'autodiagnosi e fornire al conducente informazioni sul verificarsi di errori e malfunzionamenti.

Attualmente viene utilizzata solo l'iniezione a fasi singole per ciascun cilindro. In passato gli iniettori funzionavano contemporaneamente o in coppia, ma questo non ottimizzava i processi nel motore. Dopo l'introduzione dei sensori di posizione dell'albero a camme, ogni cilindro ha ricevuto un controllo separato e persino una diagnostica.

Caratteristiche, vantaggi e svantaggi

È possibile distinguere MPI da altri sistemi di iniezione per la presenza di singoli ugelli con una rampa comune diretta nel collettore. L'iniezione a punto singolo aveva un unico iniettore che prendeva il posto del carburatore ed era simile nell'aspetto ad esso. L'iniezione diretta nelle camere di combustione ha ugelli che ricordano le apparecchiature del carburante diesel con una pompa ad alta pressione installata nella testata del blocco. Anche se a volte, per sopperire alle carenze dell'iniezione diretta, è dotato di una rampa di lavoro parallela per fornire parte del carburante al collettore.

La necessità di organizzare una combustione più efficiente nei cilindri ha portato allo sviluppo dell'attrezzatura MPI. Il carburante entra nella miscela il più vicino possibile alla camera di combustione, spruzza ed evapora efficacemente. Questo permette di lavorare sulle miscele più magre, garantendo efficienza.

Il preciso controllo computerizzato dell'alimentazione consente di soddisfare standard di tossicità sempre più elevati. Allo stesso tempo, i costi hardware sono relativamente bassi, le macchine con MPI sono più economiche da produrre rispetto ai sistemi di iniezione diretta. Maggiore e durata, e le riparazioni costano meno. Tutto ciò spiega il predominio schiacciante di MPI nelle auto moderne, in particolare nelle classi economiche.