Asse posteriore MAZ

contenuto

La riparazione dell'asse posteriore MAZ consiste nella sostituzione di parti usurate o danneggiate. Il design dell'asse posteriore consente di eseguire la maggior parte delle riparazioni senza rimuoverlo dal veicolo.

Per sostituire il paraolio dell'ingranaggio conduttore, è necessario:

- scollegare l'albero cardanico dalla flangia 14 (vedi Fig. 72) dell'albero del riduttore;

- svitare e svitare il dado 15, rimuovere la flangia 14 e la rondella 16;

- svitare i dadi che fissano il coperchio del premistoppa 13 e utilizzare i bulloni di smontaggio per rimuovere il coperchio del premistoppa;

- riposizionare il premistoppa, riempiendo le sue cavità interne con grasso 1-13, e montare il gruppo nell'ordine inverso rispetto allo smontaggio (il premistoppa viene pressato a filo con l'estremità esterna del coperchio).

Se è necessario sostituire il premistoppa 9 (vedi Fig. 71), il semiasse deve:

- scaricare l'olio dal carter del ponte svitando i tappi di scarico e riempimento;

- scollegare l'albero cardanico;

- rimuovere i coperchietti 7 (vedi Fig. 73) degli ingranaggi delle ruote;

- svitare il bullone di fissaggio del tappo grande 15 e, avvitandolo nei fori filettati alle estremità dei semiassi 22, rimuoverlo con cautela insieme agli ingranaggi solari 11 dagli ingranaggi delle ruote;

- svitare i dadi dai prigionieri che fissano il cambio centrale alla scatola del ponte (tranne i due superiori). Successivamente, utilizzando un carrello con sollevatore, rimuovere il cambio, avvitare due bulloni rimovibili nella flangia del cambio all'alloggiamento del semiasse e, dopo aver rimosso i restanti due dadi superiori, sostituire il paraolio del cambio dell'assale con un estrattore, riempiendo l'interno cavità con grasso 1-13.

L'asse posteriore è assemblato nell'ordine inverso e i semiassi devono essere installati con attenzione, ruotandoli per evitare di torcere il labbro di tenuta.

Tipicamente, la riparazione del ponte è associata alla rimozione e allo smontaggio del cambio centrale o della trazione integrale.

Smontaggio del cambio centrale MAZ

Prima di smontare il cambio centrale è necessario scaricare l'olio dalla scatola dell'assale, scollegare l'albero cardanico e disinserire il freno di stazionamento. Quindi rimuovere i coperchi ingranaggi ruota piccola, svitare il bullone coperchio ingranaggi ruota grande e, ruotandolo alternativamente nelle boccole filettate alle estremità dei semiassi, rimuovere i semiassi dal differenziale. Allentare i prigionieri che fissano il cambio centrale alla scatola dell'assale e rimuovere il cambio utilizzando un carrello.

Il cambio centrale è smontato in modo più conveniente su un supporto girevole. In assenza di supporto può essere utilizzato un banco da lavoro basso con un'altezza di 500-600 mm.

La sequenza per lo smontaggio del cambio è la seguente:

- rimuovere l'ingranaggio conduttore 20 (vedi Fig. 72) completo di cuscinetti;

- svitare i dadi 29 e 3 dai coperchi differenziali;

- rimuovere i cappelli cuscinetti del differenziale 1;

- svitare i dadi dai prigionieri delle calotte del differenziale e aprire il differenziale (togliere i satelliti, ingranaggi laterali, rondelle reggispinta).

Lavare le parti pieghevoli del cambio centrale e ispezionarle accuratamente. Controllare lo stato dei cuscinetti, sulle cui superfici di lavoro non devono esserci scheggiature, crepe, ammaccature, spellature, nonché distruzione o danneggiamento dei rulli e dei separatori.

Quando si ispezionano gli ingranaggi, prestare attenzione all'assenza di scheggiature e rotture dei denti, crepe, scheggiature dello strato di cemento sulla superficie dei denti.

Con l'aumento del rumore degli ingranaggi del cambio centrale durante il funzionamento, il valore del gioco laterale di 0,8 mm può servire come base per la sostituzione di una coppia di ingranaggi conici.

Se necessario, sostituire in blocco gli ingranaggi conici guida e condotto, poiché sono abbinati in fabbrica a coppie per contatto e gioco laterale e hanno la stessa marcatura.

Durante l'ispezione delle parti del differenziale, prestare attenzione alle condizioni della superficie dei colli delle croci, dei fori e delle superfici sferiche dei satelliti, delle superfici di appoggio degli ingranaggi laterali, delle rondelle dei cuscinetti e delle superfici terminali delle calotte del differenziale, che deve essere privo di sbavature.

In caso di usura significativa o accoppiamento allentato, sostituire la boccola del satellite. Una nuova boccola viene lavorata dopo essere stata pressata nel satellite fino a un diametro di 26 ^ + 0,045 mm.

Con una significativa usura delle rondelle dei cuscinetti in bronzo dei semiassi, devono essere sostituite. Lo spessore delle nuove rondelle in bronzo è di 1,5 mm. Dopo aver assemblato il differenziale, si consiglia di misurare la distanza tra l'ingranaggio laterale e la rondella in bronzo di supporto, che deve essere compresa tra 0,5 e 1,3 mm. Lo spazio viene misurato con uno spessimetro attraverso la finestra nelle calotte del differenziale, quando i satelliti si imbattono nelle rondelle di supporto fino a guastarsi e l'ingranaggio laterale viene premuto contro i satelliti, cioè si innesta con loro senza gioco. Le coppe differenziali vengono sostituite in blocco.

Montare il cambio centrale nella seguente sequenza:

- montare l'ingranaggio conduttore, installarlo nella sede del cuscinetto e regolare i cuscinetti conici con precarico;

- montare il differenziale, installarlo nel carter e regolare i cuscinetti del differenziale nel precarico;

- installare l'ingranaggio conduttore nella scatola del cambio;

- regolare l'innesto degli ingranaggi conici;

- avvitare il limitatore dell'ingranaggio condotto nell'ingranaggio fino all'arresto, quindi allentarlo di 1/10-1/13 di giro, che corrisponde a uno spazio tra loro di 0,15-0,2 mm, e serrare il controdado.

Smontaggio della ruota motrice e rimozione del mozzo della ruota posteriore

La sequenza di smontaggio è la seguente:

- allentare i dadi delle ruote posteriori;

- posizionare un martinetto sotto un lato della trave dell'asse posteriore e

- appendere il secchio con le ruote, quindi appoggiarlo su un supporto e rimuovere il cric;

- svitare i dadi che fissano le ruote posteriori, rimuovere le fascette e la ruota esterna, l'anello distanziale e la ruota interna;

- scaricare l'olio dalla ruota dentata;

- rimuovere il coperchio grande 14 (vedi Fig. 73) dal gruppo trazione integrale con il coperchio piccolo 7;

- rimuovere l'ingranaggio condotto 1, per il quale utilizzare due bulloni del coperchio grande come estrattore;

- avvitare il bullone del coperchio grande nel foro filettato del semialbero 22, rimuovere il semialbero con l'ingranaggio centrale 11 nel suo insieme;

- svitare i bulloni di bloccaggio dei 3 assi dai satelliti, installare l'estrattore e rimuovere gli assi dei 5 satelliti, quindi rimuovere i satelliti completi di cuscinetti;

- svitare il controdado 27 dai cuscinetti del mozzo, rimuovere l'anello di ritegno 26, svitare il dado 25 dai cuscinetti e rimuovere la coppa interna 21 dal supporto;

- rimuovere il distanziale del cuscinetto, installare l'estrattore del mozzo e rimuovere il gruppo del mozzo con il tamburo del freno.

Quando si sostituiscono il paraolio e il cuscinetto del mozzo, è necessario:

- svitare i bulloni di fissaggio del tamburo del freno e rimuovere il coperchio del collettore di polvere e del premistoppa;

- rimuovere il premistoppa dal coperchio e installarne uno nuovo con leggeri colpi di martello;

- Utilizzando un estrattore, estrarre le piste esterne ed interne del cuscinetto della ruota.

Sciacquare le parti dell'ingranaggio del mozzo e della ruota e ispezionarle attentamente.

Non è consentita la scheggiatura dello strato di cementazione sulla superficie dei denti dell'ingranaggio. Se ci sono crepe o denti rotti, gli ingranaggi devono essere sostituiti.

L'installazione di una navata e l'installazione di un azionamento di una ruota sono realizzate capovolte. In questo caso bisogna tener conto che il cuscinetto interno a doppia conicità è realizzato con un precarico garantito, assicurato dall'installazione di un anello distanziale. In questo assieme, il cuscinetto è marcato alle estremità delle gabbie e sulla superficie esterna dell'anello distanziatore. Questo cuscinetto deve essere installato solo come set completo in conformità con il marchio.

Non è consentita la sostituzione di singole parti del kit, poiché ciò modifica il gioco assiale del cuscinetto, che porta alla sua distruzione.

I cuscinetti del mozzo non sono regolabili, tuttavia il corretto allineamento del mozzo è assicurato serrando le piste interne di questi cuscinetti con un dado e un controdado. La forza richiesta per serrare il dado del cuscinetto del mozzo dovrebbe essere approssimativamente uguale a 80-100 kg su una chiave con una chiave ad anello da 500 mm.

Manutenzione dell'asse posteriore MAZ

La manutenzione dell'asse posteriore consiste nel controllo e nel mantenimento del livello di lubrificazione richiesto nel cambio intermedio e negli ingranaggi delle ruote, nel cambio tempestivo del lubrificante, nella pulizia dei fori di ventilazione, nel controllo e nel serraggio degli elementi di fissaggio, nel controllo del rumore di funzionamento e della temperatura di riscaldamento dell'asse posteriore.

Durante la manutenzione dell'asse posteriore, prestare particolare attenzione alla regolazione del cambio centrale. La regolazione si effettua con il cambio smontato; In questo caso, vengono prima regolati i cuscinetti conici dell'ingranaggio conico conduttore e dei cuscinetti del differenziale, quindi gli ingranaggi conici lungo la zona di contatto.

Per regolare i cuscinetti dell'ingranaggio conico di trasmissione, è necessario:

- smontare il freno di stazionamento e rimuovere il coperchio pinza 9 (vedi Fig. 72);

- scolare l'olio;

- svitare i dadi sui prigionieri della sede del cuscinetto dell'ingranaggio conduttore e utilizzando i bulloni rimovibili 27 rimuovere la sede 9 con il gruppo ingranaggio conico conduttore;

- fissando il basamento 9 in una morsa, determinare il gioco assiale dei cuscinetti utilizzando un indicatore;

- dopo aver rilasciato il carter 9, bloccare l'ingranaggio conico di guida in una morsa (posizionare cuscinetti di metallo morbido nelle ganasce della morsa). Allentare e svitare il dado della flangia 15, rimuovere la rondella e la flangia. Rimuovere il coperchio con viti rimovibili. Rimuovere il deflettore olio 12, l'anello interno del cuscinetto anteriore e la rondella di registro 11;

- misurare lo spessore della rondella di registro e calcolare a quale valore è necessario ridurlo per eliminare il gioco assiale e ottenere un precarico (la diminuzione dello spessore della rondella deve essere uguale alla somma dei giochi assiali dell'albero misurati in termini dell'indicatore e il valore di precarico di 0,03-0,05 mm);

- rettificare la rondella di regolazione al valore richiesto, installarla e altre parti, ad eccezione del coperchio 13 con il premistoppa, che non deve essere installato, poiché l'attrito del premistoppa contro il collo della flangia non consentirà una regolazione accurata misurare il momento di resistenza quando si gira l'ingranaggio nei cuscinetti. Quando si serra il dado a collare, ruotare la sede del cuscinetto in modo che i rulli siano correttamente posizionati nelle piste del cuscinetto;

- verificare il precarico dei cuscinetti in base all'entità del momento necessario per ruotare l'ingranaggio conduttore, che dovrebbe essere pari a 0,1-0,3 kgm. Questo momento può essere determinato utilizzando una chiave dinamometrica sul dado 15 o misurando la forza applicata al foro nella flangia per i bulloni di montaggio dell'albero dell'elica (Fig. 75). La forza applicata perpendicolarmente al raggio dei fori nella flangia deve essere compresa tra 1,3 e 3,9 kg. Tenere presente che un precarico eccessivo nei cuscinetti a rulli conici li farà riscaldare e consumarsi rapidamente. Con il normale precarico del cuscinetto, rimuovere il dado dall'albero del pignone, osservandone la posizione, e la flangia, quindi rimontare il coperchio 13 (vedi Fig. 72) con il premistoppa e infine montare il gruppo.

Il serraggio dei cuscinetti del differenziale viene regolato tramite i dadi 3 e 29, che devono essere avvitati alla stessa profondità in modo da non disturbare la posizione dell'ingranaggio fino al raggiungimento del precarico richiesto nei cuscinetti.

Il precarico del cuscinetto è determinato dalla quantità di coppia richiesta per ruotare il differenziale, che dovrebbe essere compreso tra 0,2 e 0,3 kgm (senza ingranaggio conico). Questo momento è determinato da una chiave dinamometrica o misurando la forza applicata al raggio delle calotte differenziali, ed è pari a 2,3-3,5 kg.

Riso. 75. Controllo della tenuta del cuscinetto dell'albero dell'ingranaggio conduttore del cambio centrale

La procedura per il controllo e la regolazione dell'innesto della coppia conica è la seguente:

- prima di installare il basamento, 9 cuscinetti con l'ingranaggio conduttore nella scatola del cambio, asciugare i denti degli ingranaggi conici e ingrassare tre o quattro denti dell'ingranaggio conduttore con un sottile strato di vernice su tutta la loro superficie;

- installare il carter 9 con l'ingranaggio conduttore nel carter del cambio; avvitare i dadi sui quattro prigionieri incrociati e ruotare l'ingranaggio conduttore dietro la flangia 14 (da un lato e dall'altro);

- in base alle tracce (punti di contatto) ricavate sui denti dell'ingranaggio condotto (Tabella 7) si stabilisce il corretto innesto degli ingranaggi e la natura della registrazione dell'ingranaggio. L'innesto dell'ingranaggio è regolato variando il numero dei distanziali 18 sotto la flangia della sede del cuscinetto dell'ingranaggio di trasmissione e dei dadi 3 e 29, senza disturbare la regolazione dei cuscinetti del differenziale. Per allontanare l'ingranaggio conduttore dall'ingranaggio condotto, è necessario posizionare degli spessori aggiuntivi sotto la flangia del carter e, se necessario, per unire gli ingranaggi, rimuovere gli spessori.

Per spostare l'ingranaggio condotto vengono utilizzati i dadi 3 e 29. Per non disturbare la regolazione dei cuscinetti 30 del differenziale, è necessario ruotare (svitare) i dadi 3 e 29 con la stessa angolazione.

Quando si regola la frizione (lungo la zona di contatto) sui denti dell'ingranaggio, viene mantenuto lo spazio laterale tra i denti, il cui valore per una nuova coppia di ingranaggi dovrebbe essere compreso tra 0,2-0,5 micron. Non è consentito ridurre il gioco laterale tra i denti degli ingranaggi spostando la superficie di contatto dalla posizione consigliata, poiché ciò comporta una violazione del corretto innesto degli ingranaggi e della loro rapida usura.

Dopo aver regolato l'innesto dell'ingranaggio, serrare tutti i prigionieri che fissano la sede del cuscinetto alla scatola del cambio, posizionare gli arresti sui dadi dei cuscinetti, serrare il limitatore 25 fino ad ottenere un gioco minimo di 0 0,15-0,2 mm tra il cracker e l'ingranaggio condotto (lo spazio minimo viene impostato ruotando gli ingranaggi dell'ingranaggio condotto per giro). Successivamente, bloccare il limitatore dell'ingranaggio condotto 25 con un controdado.

Quando si rimuove il cambio centrale dall'auto (per la regolazione o la riparazione), controllare lo spazio tra il piano terminale del cambio laterale e la rondella di supporto, impostato in fabbrica entro 0,5-1,3 mm.

Lo spazio viene controllato con uno spessimetro attraverso le finestre nelle coppe del differenziale, quando i satelliti si imbattono nelle rondelle di supporto fino a guastarsi e l'ingranaggio laterale viene premuto contro i satelliti, cioè si innesta con loro senza gioco.

I possibili malfunzionamenti dell'asse posteriore e le modalità per eliminarli sono mostrati nella tabella otto.

| La posizione della zona di contatto sull'ingranaggio condotto | Come ottenere l'attrezzatura giusta | |

| Avanti e indietro | ||

| Corretto contatto dell'ingranaggio conico | ||

| Spostare l'ingranaggio condotto sull'ingranaggio conduttore. Se ciò comporta una distanza tra i denti dell'ingranaggio insufficiente, allontanare l'ingranaggio conduttore dall'ingranaggio condotto. | ||

| Allontanare l'ingranaggio condotto dall'ingranaggio conduttore. Se ciò si traduce in un gioco eccessivo dei denti dell'ingranaggio, spostare l'ingranaggio conduttore in posizione di azionamento. | ||

| Spostare l'ingranaggio condotto sull'ingranaggio conduttore. Se allo stesso tempo è necessario modificare il gioco nell'attacco, trasferire l'ingranaggio conduttore all'ingranaggio condotto | ||

| Allontanare l'ingranaggio condotto dall'ingranaggio conduttore. Se ciò richiede la modifica del gioco laterale nella frizione, allontanare l'ingranaggio conduttore dall'ingranaggio condotto. | ||

| Spostare l'ingranaggio conduttore verso l'ingranaggio condotto. Se il gioco nella frizione è troppo piccolo, allontanare l'ingranaggio condotto dall'ingranaggio conduttore. | ||

| Allontanare l'ingranaggio conduttore dall'ingranaggio condotto. Se c'è troppo gioco, spostare l'ingranaggio condotto verso l'ingranaggio conduttore. |

Leggi anche Specifiche dell'argano ZIL-131

| Causa di malfunzionamento | risorsa |

| Aumento del riscaldamento del ponte | |

| Troppo o troppo poco olio nel carter | Controllare e rabboccare il livello dell'olio nel carter |

| Cambio marcia errato | Regolare l'ingranaggio |

| Aumento del precarico del cuscinetto | Regolare la tensione del cuscinetto |

| Aumento del rumore del ponte | |

| Violazione dell'adattamento e dell'innesto degli ingranaggi conici | Regolare l'ingranaggio conico |

| Cuscinetti conici usurati o disallineati | Verificare lo stato dei cuscinetti, se necessario sostituirli e regolare il serraggio |

| Grave usura degli ingranaggi | Sostituire gli ingranaggi usurati e regolare la trasmissione |

| Aumento del rumore del ponte stradale in curva | |

| Difetti differenziali | Smontare il differenziale e risolvere i problemi |

| Rumore dalla trazione integrale | |

| Cambio marcia errato | Sostituire gli ingranaggi portanti o le coppe. |

| Usando l'olio della ruota motrice sbagliato | Cambio olio con lavaggio carter |

| Livello dell'olio insufficiente | Aggiungi olio al passaruota |

| Perdita d'olio attraverso le guarnizioni | |

| Guarnizioni usurate o danneggiate | Sostituire le guarnizioni |

Dispositivo assale posteriore MAZ

L'assale posteriore (Fig. 71) trasmette la coppia dall'albero a gomiti del motore attraverso la frizione, il cambio e l'albero cardanico alle ruote motrici dell'auto e, utilizzando il differenziale, consente alle ruote motrici di ruotare a diverse velocità angolari.

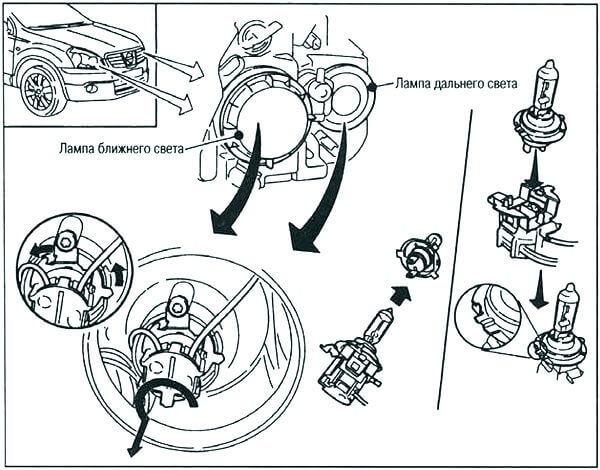

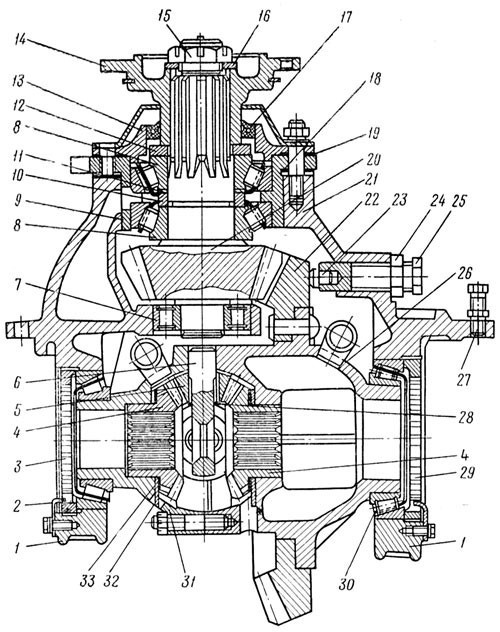

Riso. 71. Asse posteriore MAZ:

1 - marcia; 2 - mozzo della ruota posteriore; 3 - freni delle ruote posteriori; 4 - perno di bloccaggio dell'alloggiamento dell'asse; 5 — un anello di un asse diretto; 6 - alloggiamento dell'asse; 7 - semiasse; 8 - cambio centrale; 9 — epiploon accoppiato di un semiasse; 10 - leva di regolazione; 11 - sbloccare il pugno del freno

Gli schemi costruttivi e cinematici adottati per la trasmissione della coppia consentono di suddividerlo in un cambio centrale, indirizzandolo ai cambi ruota, e quindi scaricando differenziale e semiassi dalla coppia aumentata, che viene trasmessa in uno schema a due stadi dal ingranaggio principale dell'asse posteriore (come, ad esempio, l'auto MAZ-200). L'utilizzo dei pignoni consente inoltre, variando solo il numero di denti degli ingranaggi cilindrici del pignone e mantenendo l'interasse dei pignoni, di ottenere rapporti di trasmissione differenti, il che rende l'assale posteriore adatto all'uso su varie modifiche del veicolo.

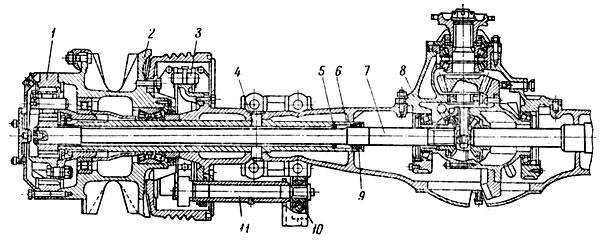

Il cambio centrale (Fig. 72) è monostadio, è costituito da una coppia di ingranaggi conici con denti a spirale e un differenziale interruota. Le parti del cambio sono montate nel carter 21 in ghisa sferoidale. La posizione del basamento rispetto alla trave è determinata da un collare di centraggio sulla flangia della scatola del cambio e inoltre da perni.

L'ingranaggio conico di trasmissione 20, realizzato in un unico pezzo con l'albero, non è a sbalzo, ma ha, oltre a due cuscinetti a rulli conici anteriori 8, un supporto posteriore aggiuntivo, che è un cuscinetto a rulli cilindrici 7. Il design a tre cuscinetti è più compatto, mentre il carico radiale massimo sui cuscinetti è notevolmente ridotto Rispetto all'installazione a sbalzo, la capacità portante e la stabilità dell'installazione dell'ingranaggio degli ingranaggi conici sono aumentate, il che ne aumenta notevolmente la durata. Allo stesso tempo, la possibilità di accostare i cuscinetti a rulli conici alla corona dell'ingranaggio conico conduttore riduce la lunghezza del suo albero e, quindi, consente di aumentare la distanza tra la flangia del cambio e la flangia del cambio, cosa molto importante con una piccola base del carrello per una migliore posizione dell'albero cardanico. Gli anelli esterni dei cuscinetti a rulli conici si trovano nel basamento 9 e sono premuti contro l'arresto nello spallamento ricavato nel basamento. La flangia dell'alloggiamento del cuscinetto è imbullonata al cambio dell'asse posteriore. Questi cuscinetti sopportano i carichi radiali e assiali che si verificano quando una coppia di ingranaggi conici si ingrana nella trasmissione della coppia.

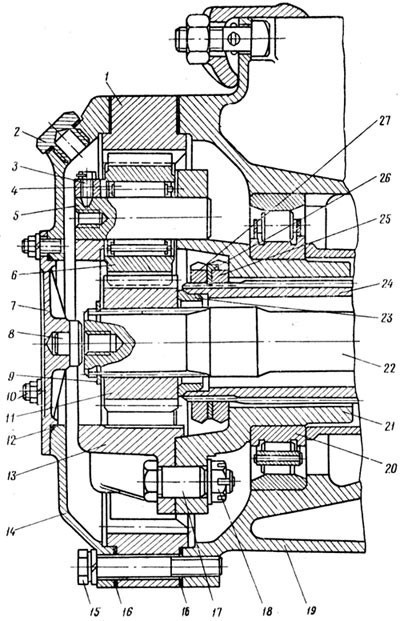

Riso. 72. Cambio centrale MAZ:

1 - cappello del cuscinetto; 2 - coperchio del dado del cuscinetto; 3 — un dado del cuscinetto sinistro; 4 - ingranaggio dell'albero; 5 - satellite differenziale; 6 - croce differenziale; 7 - cuscinetto cilindrico dell'ingranaggio conduttore; 8 - ingranaggio conico del cuscinetto; 9 - alloggiamento del cuscinetto dell'ingranaggio conduttore; 10 - anello distanziatore; 11 - rondella di regolazione; 12 - deflettore dell'olio; 13 - coperchio del premistoppa; 14 - flangia; 15 - dado flangiato; 16 - rondella; 17 - premistoppa; 18 - cunei; 19 - guarnizione; 20 - ingranaggio conduttore; 21 - cambio; 22 - ingranaggio condotto; 23 - cookie; 24 - controdado; 25 - limitatore dell'ingranaggio condotto; 26 - coppa differenziale destra; 27 — un bullone di eliminazione di una trasmissione; 28 - boccola dell'anello di spinta; 29 — dado del cuscinetto destro; 30 - cuscinetto conico; 31 — una tazza del differenziale sinistro; 32 - rondella in acciaio; 33 - rondella in bronzo

Il cuscinetto interno ha un accoppiamento stretto sull'albero e il cuscinetto esterno ha un accoppiamento scorrevole per consentire la regolazione del precarico su questi cuscinetti. Tra gli anelli interni dei cuscinetti a rulli conici sono installati un anello distanziatore 10 e una rondella di regolazione 11. Il precarico richiesto dei cuscinetti a rulli conici è determinato selezionando lo spessore della rondella di regolazione. Il cuscinetto a rulli cilindrici 7 dell'ingranaggio conico della trasmissione è installato nel foro di marea dell'alloggiamento del cambio dell'assale posteriore lungo un accoppiamento mobile ed è fissato mediante spostamento assiale con un anello di ritegno che entra nella fessura della boccola all'estremità dell'ingranaggio conduttore.

Nella parte anteriore dell'albero dell'ingranaggio conico della trasmissione, viene tagliata una filettatura superficiale di diametro inferiore e scanalature superficiali di grande diametro, su cui sono installati un deflettore dell'olio 12 e una flangia 14 dell'albero di trasmissione. Tutte le parti situate sull'albero del pignone sono serrate con il dado a castello 15.

Per facilitare la rimozione della sede del cuscinetto, la sua flangia presenta due fori filettati in cui è possibile avvitare i tiranti; una volta avvitati, i bulloni poggiano contro l'alloggiamento del cambio, per cui l'alloggiamento del cuscinetto esce dal cambio. Bulloni dello stesso scopo, avvitati nella flangia della scatola del cambio, possono essere utilizzati come bulloni di smontaggio.

L'ingranaggio conico condotto 22 è rivettato alla coppa del differenziale di destra. A causa del gioco limitato tra il pignone e la borchia nella scatola del cambio per un supporto aggiuntivo dell'ingranaggio conduttore dell'assale posteriore, i rivetti che collegano dall'interno l'ingranaggio condotto alla coppa del differenziale hanno una testa piatta.

L'ingranaggio condotto è centrato sulla superficie esterna della flangia della coppa del differenziale. Durante il funzionamento, l'ingranaggio condotto può essere allontanato dall'ingranaggio conduttore a causa della deformazione, a seguito della quale l'innesto dell'ingranaggio verrà interrotto. Per limitare tale deformazione e garantire un corretto contatto nell'ingranamento degli ingranaggi conici, il riduttore è dotato di un limitatore di ingranaggio condotto 25, realizzato a forma di bullone, alla cui estremità è inserito un cracker di ottone. Il limitatore viene avvitato nella scatola del cambio fino a quando il suo arresto tocca la faccia terminale dell'ingranaggio conico condotto, dopodiché il limitatore viene svitato per creare il gioco necessario e i dadi vengono bloccati.

L'innesto degli ingranaggi conici dell'ingranaggio principale può essere regolato sostituendo una serie di spessori 18 di vari spessori realizzati in acciaio dolce e installati tra l'alloggiamento del cuscinetto e l'alloggiamento del cambio dell'assale posteriore. Una coppia di ingranaggi conici in fabbrica è preselezionata (selezionata) per il contatto e il rumore. Pertanto, quando si sostituisce un ingranaggio, è necessario sostituire anche l'altro ingranaggio.

Il differenziale dell'assale posteriore è conico, ha quattro satelliti 5 e due ingranaggi laterali 4. I satelliti sono montati su perni trasversali in acciaio ad alta resistenza e trattati termicamente per un'elevata durezza. L'accuratezza della realizzazione della croce 6 assicura la corretta posizione relativa dei satelliti su di essa ed il suo corretto impegno con gli ingranaggi laterali. I satelliti sono supportati sui colli dello specchio di poppa tramite boccole in nastro di bronzo multistrato. Tra i satelliti e le basi delle traverse sono installati 28 anelli di spinta in acciaio, che fissano saldamente le boccole dei satelliti.

L'estremità esterna dei satelliti adiacente alla coppa del differenziale è lappata su una superficie sferica. Il supporto dei satelliti nella coppa è una rondella in bronzo stampato, anch'essa sferica. I satelliti sono ingranaggi conici cilindrici realizzati in acciaio legato cementato ad alta resistenza.

La traversa a quattro punte entra nei fori cilindrici ricavati nel piano di troncatura delle coppe durante la loro lavorazione ad incastro. La lavorazione congiunta delle coppe garantisce l'esatta posizione della croce su di esse. Il centraggio delle coppe è ottenuto dalla presenza di una spalla in una di esse, e delle corrispondenti asole e perni nell'altra. Un set di coppe è contrassegnato con gli stessi numeri, che devono corrispondere durante il montaggio per mantenere la precisione della posizione dei fori e delle superfici ottenute durante la lavorazione del giunto. Se è necessario sostituire una coppa del differenziale, è necessario sostituire anche la seconda coppa, cioè completa.

Le coppe differenziali sono realizzate in ghisa sferoidale. Nei fori cilindrici dei mozzi delle calotte differenziali sono installati ingranaggi semiassiali a coppia conica.

Le superfici interne dei mozzi degli ingranaggi semiassiali sono realizzate sotto forma di fori con scanalature ad evolvente per il collegamento con i semiassi. Tra l'ingranaggio laterale e la coppa c'è uno spazio corrispondente alla regolazione della corsa ampia, necessaria per mantenere il velo d'olio sulle loro superfici ed evitare l'usura di queste superfici. Inoltre, tra le superfici di appoggio delle estremità dei semiassi e le tazze sono installate due rondelle: acciaio 32, tornitura fissa, e bronzo 33, tipo flottante. Quest'ultimo si trova tra la rondella in acciaio e l'ingranaggio laterale. Le lame sono saldate alle calotte del differenziale, fornendo un'abbondante fornitura di lubrificante alle parti del differenziale.

I coperchi per la loro corretta posizione rispetto alla scatola del cambio sono centrati su di esso con l'ausilio di boccole e fissati ad esso con prigionieri. I fori del basamento e i cappelli dei cuscinetti del differenziale sono lavorati insieme.

Il precarico dei cuscinetti a rulli conici del differenziale è regolato dai dadi 3 e 29. I dadi di regolazione realizzati in ghisa ad alta resistenza presentano sporgenze a chiave sulla superficie cilindrica interna, con le quali i dadi vengono avvolti e fissati nella posizione desiderata con bloccaggio basettoni. 2, che è fissato alla superficie anteriore lavorata del cappello del cuscinetto.

Le parti del cambio sono lubrificate con olio spruzzato dalla corona dentata dell'ingranaggio conico condotto. Un sacco di olio viene versato nella scatola del cambio, in cui viene espulso l'olio spruzzato dall'ingranaggio conico condotto e l'olio che scorre dalle pareti della scatola del cambio si deposita.

Dalla sacca dell'olio, l'olio viene alimentato attraverso il canale all'alloggiamento del cuscinetto del pignone. La spalla di questo alloggiamento che separa i cuscinetti ha un foro attraverso il quale l'olio scorre verso entrambi i cuscinetti a rulli conici. I cuscinetti, montati con coni l'uno verso l'altro, sono lubrificati con olio in ingresso e, per l'azione di pompaggio dei rulli conici, lo pompano in diverse direzioni: il cuscinetto posteriore riporta l'olio al carter, quello anteriore lo riporta a la flangia dell'albero cardanico.

C'è un deflettore in acciaio dolce temprato tra la flangia e il cuscinetto. Sulla superficie esterna la rondella presenta una filettatura sinistrorsa a passo largo, cioè il verso del filo è opposto al senso di rotazione dell'ingranaggio; inoltre, la rondella è installata con una leggera fessura nell'apertura del premistoppa. Tutto ciò impedisce al lubrificante di fluire dal cuscinetto nel premistoppa a causa della tenuta della superficie esterna della flangia.

Sul lato della flangia, la sede del cuscinetto è chiusa con un coperchio in ghisa, all'interno del quale è pressata una guarnizione in gomma autoportante rinforzata con due bordi di lavoro a filo con l'estremità esterna. Una fessura è praticata nella spalla di montaggio del coperchio, in coincidenza con un foro inclinato nell'alloggiamento del cuscinetto. La guarnizione tra il coperchio e l'alloggiamento del cuscinetto ei cunei 18 sono installati in modo tale che le aperture in essi coincidano rispettivamente con la scanalatura nel coperchio e il foro nell'alloggiamento del cuscinetto.

L'olio in eccesso che è penetrato nella cavità del coperchio viene restituito al cambio attraverso una fessura nel coperchio e una valvola inclinata nell'alloggiamento del cuscinetto. La guarnizione in gomma rinforzata viene pressata con i suoi bordi di lavoro contro la superficie lucidata e temprata ad alta durezza della flangia 14, realizzata in acciaio al carbonio.

Il cuscinetto a rulli cilindrici dell'ingranaggio secondario è lubrificato solo a sbattimento. I cuscinetti a rulli conici nelle calotte del differenziale sono lubrificati allo stesso modo.

La presenza degli ingranaggi delle ruote, sebbene riducesse il carico sulle parti del differenziale, ma portava ad un aumento delle velocità relative di rotazione degli ingranaggi in fase di svolta o scorrimento dell'auto. Pertanto, oltre alle misure adottate per proteggere le superfici di attrito (l'introduzione di rondelle di supporto e boccole), è previsto anche il miglioramento del sistema di lubrificazione delle parti differenziali. Le palette saldate alla coppa del differenziale prelevano il grasso dalla scatola del cambio e lo dirigono verso le parti situate nelle coppe del differenziale. L'abbondanza di lubrificante in ingresso contribuisce al raffreddamento delle parti di sfregamento, alla loro penetrazione negli spazi vuoti, riducendo la possibilità di grippaggio e usura delle parti.

Leggi anche Manutenzione delle apparecchiature elettriche KAMAZ

Il cambio centrale completamente assemblato è installato nel grande foro nell'alloggiamento dell'asse posteriore e imbullonato al suo piano verticale con prigionieri e dadi. Le flange di accoppiamento della parte centrale dell'alloggiamento dell'assale posteriore e del cambio sono sigillate con una guarnizione. Nel basamento dell'assale posteriore, i fori filettati per i prigionieri di montaggio del basamento sono ciechi, il che migliora la tenuta di questa connessione.

L'alloggiamento dell'assale posteriore è realizzato in acciaio fuso. La presenza di fori sul piano verticale praticamente non pregiudica la rigidità dell'alloggiamento dell'assale posteriore. Il suo collegamento con il cambio è rigido e non cambia durante il funzionamento dell'auto. Tale fissaggio sul piano verticale presenta un grande vantaggio rispetto al collegamento del cambio con l'alloggiamento dell'asse posteriore sul piano orizzontale, ad esempio sull'auto MAZ-200, dove deformazioni significative del basamento aperto dall'alto hanno violato la sua connessione con l'alloggiamento dell'asse posteriore.

L'alloggiamento dell'assale posteriore termina ad entrambe le estremità con flange a cui sono rivettate le pinze dei freni delle ruote posteriori. Sul lato superiore, le piattaforme a molla si fondono con esso in un unico insieme, e le maree sono fatte a queste piattaforme dal basso, che sono guide per le scale a molla posteriori e supporto per i dadi di queste scale.

Accanto ai cuscinetti a molla ci sono dei piccoli cuscinetti di tenuta in gomma. All'interno del basamento sono realizzate due partizioni su ciascun lato; nei fori di queste partizioni delle estremità cilindriche del basamento, sono premuti da un involucro 6 (vedi Fig. 71) dei semiassi 7.

Le scatole dei semiassi per la presenza degli ingranaggi delle ruote, oltre al momento flettente dovuto alle forze del peso del carico e al peso proprio dell'auto, vengono caricate anche con un momento reattivo percepito dalle calotte degli ingranaggi delle ruote , che è saldamente fissato all'estremità ondulata dell'involucro. A questo proposito, sono imposti requisiti più elevati sulla resistenza del telaio. Il corpo è realizzato in tubi di acciaio legato a pareti spesse che sono stati trattati termicamente per una maggiore resistenza. La forza di pressione dell'alloggiamento sull'alloggiamento dell'asse posteriore non è sufficiente per impedirne la rotazione, pertanto l'alloggiamento è ulteriormente bloccato sull'alloggiamento dell'asse posteriore.

Nelle partizioni del basamento situate vicino alle piattaforme a molla, dopo aver pressato il corpo, vengono praticati due fori che passano contemporaneamente attraverso l'alloggiamento dell'assale posteriore e l'alloggiamento del semiasse. In questi fori sono inseriti 4 perni di bloccaggio in acciaio temprato saldati all'alloggiamento dell'asse posteriore. I perni di bloccaggio impediscono la rotazione dell'alloggiamento nell'alloggiamento dell'asse posteriore.

Per non indebolire il basamento e l'alloggiamento sotto l'azione di carichi di flessione verticali, i perni di bloccaggio sono installati su un piano orizzontale.

Sulle estremità esterne dei basamenti dei semiassi, vengono tagliate scanalature casuali in cui è posizionata la coppa dell'ingranaggio della ruota. Sullo stesso lato del corpo viene tagliata una filettatura per il fissaggio dei dadi dei cuscinetti del mozzo ruota. Dalle estremità interne degli alloggi sono ricavati fori per le guarnizioni dell'albero 9 7 e gli anelli di centraggio della guida 5. Gli anelli di centraggio guidano l'albero durante l'installazione, proteggendo le guarnizioni dell'albero da danni. Le tenute dell'albero sono due tenute separate in gomma rinforzata autobloccanti montate in una gabbia in acciaio stampato con i loro labbri di tenuta uno di fronte all'altro.

Per escludere la possibilità di aumentare la pressione nelle cavità dei carter dei riduttori della ruota centrale quando l'olio è riscaldato, nella parte superiore della scatola dell'assale posteriore sono installate tre valvole di sfiato, una sul lato sinistro della parte superiore della l'asse posteriore, il semiasse di espansione media e due in prossimità delle zone primaverili. Quando la pressione nelle cavità del basamento aumenta, le valvole di ventilazione si aprono e comunicano queste cavità con l'atmosfera.

La trazione integrale (Fig. 73) è il secondo stadio del cambio dell'asse posteriore.

Dalla coppia conica motrice del cambio centrale, attraverso la coppia conica condotta e il differenziale, la coppia viene trasmessa al semiasse 1 (Fig. 74), che fornisce il momento all'ingranaggio centrale, chiamato satellite 2 della ruota spinta. Dall'ingranaggio solare, la rotazione viene trasmessa a tre satelliti 3, uniformemente distanziati attorno alla circonferenza attorno all'ingranaggio solare.

I satelliti ruotano sugli assi 4, fissati nei fori di un supporto fisso, costituito da 5 calotte esterne e 10 interne, nel senso opposto al senso di rotazione del solare. Dai satelliti la rotazione viene trasmessa alla corona dentata 6 dell'ingranaggio interno, montata sul mozzo della ruota posteriore. La corona dentata 6 ruota nella stessa direzione dei satelliti.

Il rapporto di trasmissione dello schema cinematico della trazione integrale è determinato dal rapporto tra il numero di denti sulla corona dentata e il numero di denti sull'ingranaggio solare. I satelliti, ruotando liberamente sui propri assi, non influiscono sul rapporto di trasmissione, pertanto, variando il numero di denti degli ingranaggi delle ruote mantenendone la distanza tra gli assi, si possono ottenere un numero di rapporti di trasmissione, che, anche con il stessi ingranaggi conici nel cambio centrale, possono fornire una maggiore selettività del rapporto di trasmissione ponte posteriore.

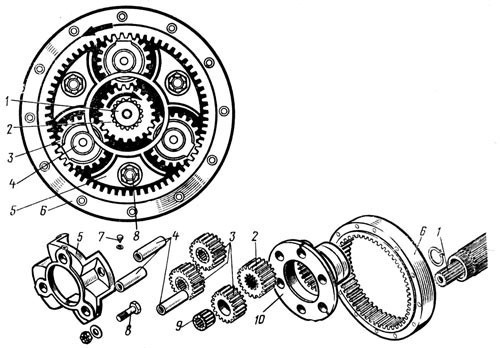

Riso. 73. Trazione integrale:

1 - corona dentata (azionata); 2 - tappo di riempimento; 3 - fermo dell'asse del satellite; 4 - il percorso del satellite; 5 - asse del satellite; 5 - satellite; 7 - copertina piccola; 8 - fessura persistente del semiasse; 9 - anello di ritegno; 10 - forcina; 11 - equipaggiamento solare (principale); 12 - anello di tenuta; 13 - vetro esterno; 14 - grande copertina; 15 — un bullone di una copertura grande e una corona dentata; 16 - guarnizione; 17 — una tazza di un dardo di partenza; 18 - dado; 19 - mozzo della ruota; 20 - cuscinetto esterno del mozzo; 21 - coppa interna guidata; 22 - semiasse; 23 - arresto dell'ingranaggio conduttore; 24 - alloggiamento dell'asse; 2S - dado cuscinetto mozzo; 26 - anello di ritegno; 27 - controdado cuscinetto ruota

Strutturalmente, l'ingranaggio della ruota è realizzato come segue. Tutti gli ingranaggi sono cilindrici, a sperone. Ingranaggio solare 11 (vedi Fig. 73) e satelliti 6 - ingranaggio esterno, corona - ingranaggio interno.

L'ingranaggio solare ha un foro con scanalature ad evolvente che si accoppiano con le scanalature sull'estremità corrispondente del semiasse. L'estremità interna opposta del semiasse ha anche scanalature intrecciate che si accoppiano con le scanalature nel foro del mozzo degli alberi differenziali. Il movimento assiale dell'albero centrale sull'albero dell'asse è limitato dall'anello di ritegno della molla 9. Lo spostamento assiale dell'albero dell'asse 22 verso il cambio centrale è limitato dal pianeta centrale fissato su di esso. Nella direzione opposta, il movimento del semiasse è impedito da una persistente fessura 8 premuta nella boccola del coperchietto 7 dell'ingranaggio ruota. I satelliti sono montati su alberi fissati su una staffa amovibile composta da due coppe. La vasca interna 21 è forgiata in acciaio al carbonio, presenta un mozzo cilindrico all'esterno e un foro asolato all'interno. La coppa esterna 13 ha una configurazione più complessa ed è realizzata in acciaio fuso. Le coppe dei cuscinetti sono interconnesse da tre bulloni.

Riso. 74. Schema di trazione integrale e suoi dettagli:

1 - semiasse; 2 - attrezzatura solare; 3 - satellite; 4 - asse del satellite; 5 - coppa esterna; 6 - corona dentata; 7 - asse di ritegno del satellite; 8 - bullone di accoppiamento della tazza portante; 9 - il percorso del satellite; 10 - portabicchieri interno

Nelle coppe assemblate del supporto vengono elaborati (trapanati) contemporaneamente tre fori per l'asse dei satelliti, poiché l'accuratezza della posizione relativa dei satelliti rispetto al sole e alla corona dentata determina la corretta trasmissione di frizione, ingranaggi e anche la durata degli ingranaggi. I mozzi ruota co-lavorati non sono intercambiabili con altri mozzi e sono quindi contrassegnati da un numero di serie. Le alette delle calotte esterne per i fori dell'asse satellite hanno fori filettati per i bulloni di bloccaggio dei tre assi satellite.

I vetri assemblati (portaruota) sono installati sulla parte scanalata esterna dell'alloggiamento dell'asse. Prima di far atterrare il supporto, il mozzo della ruota interna 19 è installato nel basamento del semiasse su due cuscinetti. Il doppio cuscinetto a rulli conici del mozzo interno è montato direttamente sulla scatola dell'assale, mentre il cuscinetto a rulli cilindrici esterno è montato sul supporto della ruota. Il distanziale fuso è installato tra il doppio cuscinetto a rulli conici e il supporto della ruota. Quindi la staffa assemblata viene fissata sull'alloggiamento dell'albero dell'asse utilizzando il dado 25 e il controdado 27. Un anello di ritegno 26 è installato tra il dado e il controdado, che dovrebbe entrare nella scanalatura dell'alloggiamento dell'asse con una sporgenza interna.

Le coppe assemblate degli ingranaggi delle ruote formano tre fori in cui i satelliti sono inseriti liberamente. I satelliti hanno fori cilindrici accuratamente lavorati per l'installazione di 4 cuscinetti a rulli cilindrici che non hanno né anelli esterni né interni. Pertanto, il foro cilindrico interno del satellite è una cinghia zigrinata per rulli di supporto. Allo stesso modo, la superficie dell'albero del satellite svolge il ruolo dell'anello interno del cuscinetto. Poiché la durata del cuscinetto è direttamente correlata alla durezza delle piste, gli alberi satellite sono realizzati in acciaio legato e trattati termicamente per ottenere un'elevata durezza dello strato superficiale (HRC 60-64.

Durante il montaggio della ruota motrice, prima i cuscinetti vengono installati nel foro del satellite, quindi, abbassando l'ingranaggio nel foro formato dalle coppe, l'albero del satellite viene inserito nel cuscinetto. L'albero del satellite è installato nelle coppe lungo il percorso di regolazione ed è fissato in essi mediante rotazione e spostamento assiale con l'aiuto di un bullone di bloccaggio 3, la cui asta conica entra nel foro conico all'estremità dell'albero del satellite. Per facilitare lo smontaggio di questo albero, è presente un foro filettato sulla sua superficie anteriore. Inserendo un bullone in questo foro attraverso il manicotto, appoggiandosi alla coppa esterna del supporto, è possibile rimuovere facilmente l'asta dal satellite.

Gli ingranaggi si ingranano sia con l'ingranaggio solare che con la corona dentata.

La coppia viene trasmessa all'ingranaggio principale attraverso tre ingranaggi ingranati con esso, quindi i denti della corona dentata sono meno carichi rispetto ai denti della ruota dentata. L'esperienza operativa mostra anche che un giunto a ingranaggi con una corona dentata interna è il più durevole. La corona dentata è installata e centrata con una spalla nella scanalatura del mozzo della ruota posteriore. Una guarnizione è installata tra l'ingranaggio e il mozzo.

Sul lato esterno, al centro della spalla della corona dentata, è presente un ampio coperchio 14 che copre l'ingranaggio. Una guarnizione di tenuta è anche installata tra il coperchio e l'ingranaggio. Il coperchio e la corona dentata sono avvitati con bulloni comuni da 15 al mozzo della ruota posteriore, che è montato su un cuscinetto montato sul telaio della ruota, fornendo la necessaria precisione reciproca della posizione dei satelliti con supporto sull'asse, fori di precisione dello stesso portante posizionato durante la lavorazione e il corretto impegno dei satelliti con la testa dell'orologio. L'ingranaggio solare invece non ha un supporto speciale, cioè "galleggia" ed è centrato sui denti dell'ingranaggio epicicloidale, quindi il carico sugli ingranaggi epicicloidali è bilanciato, poiché sono distanziati uniformemente sulla circonferenza con sufficiente precisione .

L'ingranaggio solare della trazione integrale e dei satelliti sono realizzati in acciaio legato di alta qualità 20ХНЗА con trattamento termico. La durezza superficiale dei denti degli ingranaggi raggiunge HRC 58-62 e il nucleo dei denti rimane duttile con una durezza di HRC 28-40. La corona dentata meno caricata è realizzata in acciaio 18KhGT.

Gli ingranaggi ei cuscinetti dei riduttori ruota sono lubrificati con olio spray versato nella cavità del riduttore ruota. Poiché la camera degli ingranaggi è costituita da un ampio coperchio e da un mozzo della ruota posteriore che ruota su cuscinetti conici, l'olio nella camera degli ingranaggi viene costantemente agitato per fornire lubrificazione a tutti gli ingranaggi e ai cuscinetti delle ruote dentate. L'olio viene versato attraverso un tappino 7, fissato al tappo grande della ruota motrice con tre perni e sigillato lungo il collare di centraggio con un anello di tenuta in gomma 12.

Con il coperchio piccolo rimosso, il bordo inferiore del foro nel coperchio grande determina il livello dell'olio richiesto nel treno di ruote. Il grande tappo di scarico dell'olio ha un foro chiuso con un tappo a botte. Per evitare che l'olio fluisca dalla cavità dell'ingranaggio della ruota nel cambio centrale, come notato sopra, sul semiasse è installato un doppio paraolio.

L'olio dalla cavità della ruota motrice entra anche nella cavità del mozzo della ruota posteriore per lubrificare i doppi cuscinetti a rulli conici e cilindrici delle ruote.

Dal lato interno del mozzo alla sua faccia terminale, tramite una guarnizione in gomma, viene avvitato un coperchio del premistoppa, in cui è posizionato un premistoppa autobloccante in gomma-metallo. Il bordo di lavoro del premistoppa sigilla la cavità del mozzo lungo un anello rimovibile premuto nella sede dell'assale. La superficie dell'anello è rettificata ad un elevato grado di purezza, temprata ad alta durezza e lucidata. Il coperchio del premistoppa sul mozzo ruota è centrato sulla spalla, che contemporaneamente va a battuta contro l'anello esterno del doppio cuscinetto conico, limitandone il movimento assiale.

Nel coperchio del premistoppa, la flangia, che è di notevoli dimensioni, funge da deflettore dell'olio, poiché c'è un piccolo spazio tra essa e l'anello del premistoppa rimovibile. Anche sulla superficie cilindrica della flangia vengono praticate scanalature di lavaggio dell'olio, aventi un'inclinazione in direzione opposta al senso di rotazione del mozzo. Per evitare che il grasso penetri sui tamburi dei freni, il paraolio è chiuso con un deflettore dell'olio.