10 consigli per Auto Workshop

contenuto

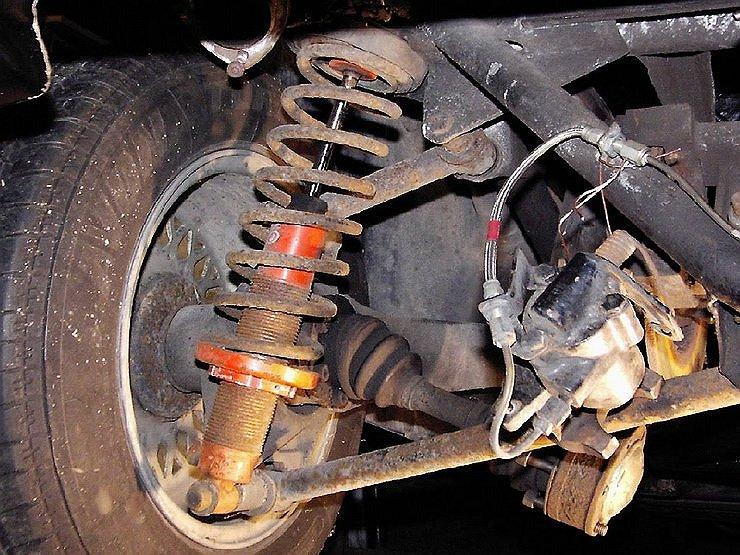

L'officina è uno spazio di lavoro in cui convivono pezzi di ricambio, strumenti, attrezzature e prodotti residui, oltre a molti altri elementi. Pertanto, è importante mantenere l'ordine e la pulizia. Questo aspetto aiuta nell'organizzazione e nell'attrezzatura dell'officina e aumenta la sicurezza e la fiducia del cliente che visita lo stabilimento.

10 consigli per l'officina

- Mantenere un posto di lavoro pulito è un principio che determina l'ordine e il funzionamento ininterrotto dell'officina. Non solo bisogna prestare attenzione alla pulizia delle superfici (pavimenti e attrezzature), ma anche, cosa altrettanto importante, agli strumenti di pulizia per ottimizzarne le prestazioni e prolungarne la durata. Entrambe le operazioni devono essere effettuate giornalmente per evitare l'accumulo di sporco, polvere, grasso o trucioli.

- Per organizzare il flusso di lavoro, è importante scegliere una posizione per ogni strumento. La modalità organizzativa dovrebbe essere ragionevole, funzionale e dovrebbe adattarsi al lavoro quotidiano in officina.

Le posizioni di archiviazione dovrebbero essere ottimizzate e convenienti, ma non dovrebbero comportare il rischio di rimanere senza spazio, poiché ciò può creare confusione. Inoltre, le aree di stoccaggio nelle aree di passaggio dovrebbero essere evitate per evitare collisioni tra i lavoratori.

- Dopo ogni operazione in officina, è necessario pulire e raccogliere tutti gli strumenti e i materiali. Se non possono essere spostati, è importante avere spazio per immagazzinare questi elementi (gabbie o scatole) al fine di evitare rilavorazioni o danni, e contribuire così all'ordine in officina.

- Mantenere gli strumenti e le attrezzature in ordine di lavoro previene errori nel lavoro e confusione che portano a un arresto del processo di produzione.

Per questo motivo, è molto importante eseguire interventi di manutenzione, misure preventive e correttive con le apparecchiature in conformità con le raccomandazioni del produttore e non dimenticare che, se necessario, tali operazioni devono essere eseguite da personale specializzato e certificato.

- In relazione al paragrafo precedente, un'ispezione tecnica e una relazione al gestore su malfunzionamento o danni agli strumenti.

- Per motivi di sicurezza, è importante mantenere le scale e i passaggi sempre puliti, liberi da ostacoli e adeguatamente contrassegnati. Inoltre, è impossibile bloccare o impedire l'accesso a estintori, uscite di emergenza, idranti e altri elementi relativi alla sicurezza dei lavoratori.

- L'utilizzo di un carrello portautensili è molto utile per l'officina tecnica, in quanto facilita il trasporto degli attrezzi manuali, il suo utilizzo evita che gli attrezzi si disperdano per l'officina e li perda. Allo stesso modo, i carrelli devono avere un posto fisso.

- È molto importante che le officine dispongano di contenitori ignifughi chiusi e sigillati, dove sia possibile smaltire rifiuti pericolosi, tossici, infiammabili e inerti, nonché stracci, carta o contenitori contaminati da oli, grassi o qualsiasi altra sostanza chimica, separando sempre i detriti a seconda di essi carattere. I contenitori non devono mai essere lasciati aperti per evitare il rischio di fuoriuscite e anche per evitare cattivi odori.

- A volte i produttori di strumenti e attrezzature per officina consigliano regimi e regole di stoccaggio. Tutti devono seguire le indicazioni degli esperti per garantire la lunga durata di ogni utensile. Per questo motivo è necessario avere le istruzioni per l'uso o le schede di sicurezza delle macchine e degli strumenti in un luogo accessibile.

- Come raccomandazione finale, è molto importante educare i lavoratori del negozio sulle regole e sulla necessità di mantenere la pulizia e l'ordine del proprio luogo di lavoro e di riposo, nonché l'igiene personale in termini di indumenti da lavoro e articoli di sicurezza.

Metodo 5S

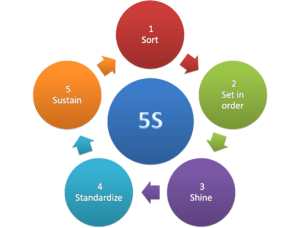

Questi dieci semplici suggerimenti possono implementare il metodo 5S giapponese. Questo metodo di gestione è stato sviluppato in Toyota negli anni '1960 con l'obiettivo di organizzare il posto di lavoro in modo efficiente e mantenerlo sempre ordinato e pulito.

È stato dimostrato che l'applicazione di questi cinque principi stabiliti da questo metodo (classificazione, ordine, pulizia, standardizzazione e disciplina), migliora la produttività, migliora le condizioni di lavoro e l'immagine dell'azienda, il che provoca una maggiore fiducia da parte dei clienti.