Sensore di posizione dell'albero motore

contenuto

Il sensore dell'albero motore fornisce il controllo dalla ECU del motore della posizione della parte meccanica responsabile del funzionamento del sistema di iniezione del carburante. Quando il DPKV si guasta, viene diagnosticato con l'aiuto di tester speciali che operano secondo il principio di un ohmmetro. Nel caso in cui il valore della resistenza di corrente sia inferiore al valore nominale, sarà necessaria la sostituzione del controller.

Di cosa è responsabile e come funziona il sensore dell'albero motore?

Il sensore di posizione dell'albero motore determina esattamente quando il carburante deve essere inviato ai cilindri del motore a combustione interna (ICE). In diversi modelli, il DPKV è responsabile del controllo della regolazione dell'uniformità dell'alimentazione di carburante da parte degli iniettori.

Le funzioni del sensore albero motore sono di registrare e trasferire i seguenti dati al computer:

- misurare la posizione dell'albero motore;

- nel momento in cui i pistoni superano BDC e PMS nel primo e nell'ultimo cilindro.

Il sensore PKV corregge i seguenti indicatori:

- la quantità di carburante in entrata;

- tempistica della fornitura di benzina;

- angolo dell'albero a camme;

- fasatura dell'accensione;

- momento e durata di funzionamento della valvola di adsorbimento.

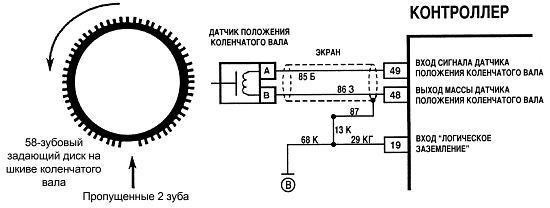

Il principio di funzionamento del sensore di tempo:

- L'albero motore è dotato di un disco con denti (avviamento e azzeramento). Quando l'assieme ruota, il campo magnetico viene diretto ai denti dal sensore PKV, agendo su di esso. Le modifiche vengono registrate sotto forma di impulsi e le informazioni vengono trasmesse al computer: viene misurata la posizione dell'albero motore e viene registrato il momento in cui i pistoni attraversano i punti morti superiore e inferiore (PMS e BDC).

- Quando il pignone supera il sensore di velocità dell'albero motore, cambia il tipo di lettura della spinta. Per questo motivo la centralina sta cercando di ripristinare il normale funzionamento dell'albero motore.

- Sulla base degli impulsi ricevuti, il computer di bordo invia un segnale ai sistemi del veicolo necessari.

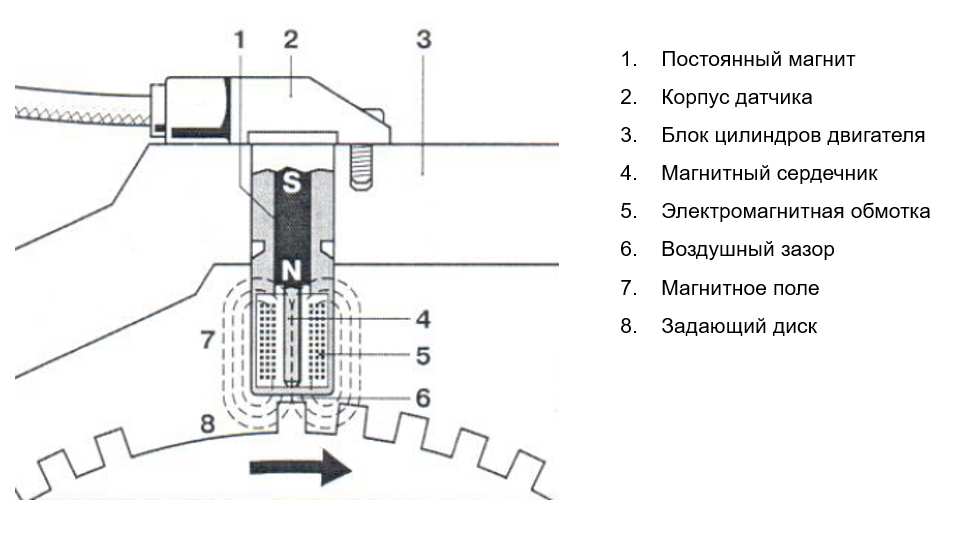

dispositivo DPKV

Design del sensore dell'albero a gomiti:

- una custodia in alluminio o plastica di forma cilindrica con un elemento sensibile, attraverso la quale viene inviato un segnale al computer;

- cavo di comunicazione (circuito magnetico);

- unità di azionamento;

- sigillante;

- avvolgimento;

- staffa di montaggio del motore.

Tabella: tipi di sensori

| Nome | descrizione |

| Sensore magnetico

| Il sensore è costituito da un magnete permanente e da un avvolgimento centrale e questo tipo di controller non richiede un'alimentazione separata. Un dispositivo elettrico induttivo controlla non solo la posizione dell'albero motore, ma anche la velocità. Funziona con la tensione che si verifica quando un dente di metallo (tag) passa attraverso un campo magnetico. Questo genera un impulso di segnale che va alla ECU. |

| Sensore ottico

| Il sensore ottico è composto da un ricevitore e un LED. Interagendo con il disco di sincronizzazione, blocca il flusso ottico che passa tra il ricevitore e il LED. Il trasmettitore rileva le interruzioni di luce. Quando il LED attraversa l'area con i denti usurati, il ricevitore reagisce all'impulso ed esegue la sincronizzazione con la ECU. |

| Sensore Hall

| Il design del sensore include:

In un sensore dell'albero a gomiti ad effetto Hall, la corrente scorre mentre si avvicina a un campo magnetico variabile. Il circuito del campo di forza si apre quando si attraversano aree con denti usurati e il segnale viene trasmesso alla centralina elettronica del motore. Funziona da una fonte di alimentazione indipendente. |

Dove si trova il sensore?

Posizione del sensore di posizione dell'albero motore: vicino al disco tra la puleggia dell'alternatore e il volano. Per il collegamento gratuito alla rete di bordo viene fornito un cavo lungo 50-70 cm, sul quale sono presenti i connettori per le chiavi. Ci sono distanziatori sulla sella per impostare lo spazio di 1-1,5 mm.

Sintomi e cause di malfunzionamenti

Sintomi di un DPKV rotto:

- il motore non si avvia o si spegne spontaneamente dopo un po';

- nessuna scintilla;

- La detonazione del GHIACCIO avviene periodicamente sotto carichi dinamici;

- regime minimo instabile;

- la potenza del motore e la dinamica del veicolo sono ridotte;

- quando si cambia modalità, si verifica un cambiamento spontaneo nel numero di giri;

- controlla la spia del motore sul cruscotto.

I sintomi indicano i seguenti motivi per cui il sensore PCV potrebbe essere difettoso:

- cortocircuito tra spire di avvolgimento, possibile distorsione del segnale circa la posizione del pistone in BDC e PMS;

- il cavo che collega il DPKV alla ECU è danneggiato - il computer di bordo non riceve un'adeguata notifica;

- difetto dei denti (graffi, scheggiature, crepe), il motore potrebbe non avviarsi;

- l'ingresso di corpi estranei tra la puleggia dentata e il contatore o il danneggiamento durante il lavoro nel vano motore provoca spesso un malfunzionamento del DPKV.

Problemi con l'avviamento del motore

Varianti di malfunzionamento del sensore dell'albero motore che influiscono sul funzionamento del motore a combustione interna:

- Il motore non si avvia. Quando si gira la chiave di accensione, il motorino di avviamento fa girare il motore e la pompa del carburante emette un ronzio. Il motivo è che la centralina motore, senza ricevere un segnale dal sensore posizione albero motore, non riesce a dare correttamente un comando: su quale dei cilindri avviare e su quale aprire l'ugello.

- Il motore si riscalda fino a una certa temperatura e si arresta o non si avvia in caso di forte gelo. C'è solo una ragione: una microcricca nell'avvolgimento del sensore PKV.

Funzionamento instabile del motore in varie modalità

Ciò accade quando il DPKV è contaminato, specialmente quando vi entrano trucioli di metallo o olio. Anche un leggero impatto sul microcircuito magnetico del sensore tempo cambia il suo funzionamento, perché il contatore è molto sensibile.

La presenza di detonazione del motore con carico crescente

Il motivo più comune è il guasto del dispositivo di misurazione, nonché una microcrepa nell'avvolgimento, che si piega durante la vibrazione, o una crepa nell'alloggiamento, in cui entra l'umidità.

Segni di colpo al motore:

- violazione della scorrevolezza del processo di combustione della miscela aria-carburante nei cilindri del motore a combustione interna;

- saltare sul ricevitore o sul sistema di scarico;

- fallimento;

- una netta riduzione della potenza del motore.

Potenza motore ridotta

La potenza del motore diminuisce quando la miscela aria-carburante non viene fornita in tempo. La causa del malfunzionamento è la delaminazione dell'ammortizzatore e lo spostamento della stella dentata rispetto alla puleggia. Anche la potenza del motore viene ridotta a causa di danni all'avvolgimento o all'alloggiamento del misuratore di posizione dell'albero motore.

Come controllare da soli il sensore dell'albero motore?

Puoi indagare in modo indipendente sulla salute del DPKV usando:

- ohmmetro;

- oscillografo;

- complesso, utilizzando un multimetro, megaohmmetro, trasformatore di rete.

Importante sapere

Prima di sostituire il misuratore, si consiglia inoltre di eseguire una diagnostica computerizzata completa del motore a combustione interna. Quindi viene eseguita un'ispezione esterna, eliminando contaminazioni o danni meccanici. E solo dopo iniziano a diagnosticare con dispositivi speciali.

Controllo con un ohmmetro

Prima di procedere con la diagnosi, spegnere il motore e rimuovere il sensore di fasatura.

Istruzioni dettagliate per studiare DPKV con un ohmmetro a casa:

- Installare un ohmmetro per misurare la resistenza.

- Determinare il grado di resistenza dell'acceleratore (avvicinare le sonde del tester ai terminali e suonarli).

- Il valore accettabile è compreso tra 500 e 700 ohm.

Utilizzando un oscilloscopio

Il sensore di posizione dell'albero motore viene controllato con il motore acceso.

Algoritmo di azioni usando un oscilloscopio:

- Collegare il tester al timer.

- Eseguire un programma sul computer di bordo che monitora le letture da un dispositivo elettronico.

- Passare più volte un oggetto metallico davanti al sensore dell'albero motore.

- Il multimetro è OK se l'oscilloscopio risponde al movimento. Se non ci sono segnali sullo schermo del PC, si consiglia di eseguire una diagnosi completa.

Controllo completo

Per realizzarlo devi avere:

- megaohmmetro;

- trasformatore di rete;

- misuratore di induttanza;

- voltmetro (preferibilmente digitale).

Algoritmo di azioni:

- Prima di avviare una scansione completa, il sensore deve essere rimosso dal motore, lavato accuratamente, asciugato e quindi misurato. Viene eseguito solo a temperatura ambiente, in modo che gli indicatori siano più accurati.

- Innanzitutto, viene misurata l'induttanza del sensore (bobina induttiva). Il suo range operativo di misurazioni numeriche dovrebbe essere compreso tra 200 e 400 MHz. Se il valore differisce notevolmente dal valore specificato, è probabile che il sensore sia difettoso.

- Successivamente, è necessario misurare la resistenza di isolamento tra i terminali della bobina. Per fare ciò, utilizzare un megaohmmetro, impostando la tensione di uscita su 500 V. È meglio eseguire la procedura di misurazione 2-3 volte per ottenere dati più precisi. Il valore della resistenza di isolamento misurato deve essere almeno 0,5 MΩ. In caso contrario, è possibile determinare il guasto dell'isolamento nella bobina (compresa la possibilità di un cortocircuito tra le spire). Questo indica un guasto del dispositivo.

- Quindi, utilizzando un trasformatore di rete, il disco del tempo viene smagnetizzato.

Risoluzione dei problemi

Ha senso riparare il sensore per malfunzionamenti come:

- penetrazione nel sensore di inquinamento PKV;

- la presenza di acqua nel connettore del sensore;

- rottura della guaina protettiva dei cavi o dei cablaggi dei sensori;

- cambio di polarità dei cavi di segnale;

- nessun collegamento con l'imbracatura;

- cavi di segnale corti alla massa del sensore;

- spazio di montaggio ridotto o aumentato del sensore e del disco di sincronizzazione.

Tavolo: opera con lievi difetti

| difetto | mezzi |

|---|---|

| Penetrazione all'interno del sensore PKV e contaminazione |

|

| Presenza di acqua nel connettore del sensore |

|

| Schermatura o cablaggio del cavo del sensore rotto |

|

| Invertire la polarità dei cavi di segnale |

|

| Il sensore non è collegato al cablaggio |

|

| Fili del segnale del sensore in cortocircuito verso massa |

|

| Ridurre o aumentare la distanza di montaggio del sensore e del disco di sincronizzazione |

|

Come cambiare il sensore di posizione dell'albero motore?

Sfumature importanti che devono essere osservate durante la sostituzione del DPKV:

- Prima dello smontaggio, è necessario applicare segni che indicano la posizione del bullone rispetto al sensore, il DPKV stesso, nonché la marcatura di fili e contatti elettrici.

- Quando si rimuove e si installa un nuovo sensore PKV, si consiglia di assicurarsi che il disco di distribuzione sia in buone condizioni.

- Sostituire lo strumento con cablaggio e firmware.

Per sostituire il sensore PKV, avrai bisogno di:

- nuovo dispositivo di misurazione;

- tester automatico;

- cavernometro;

- chiave inglese 10.

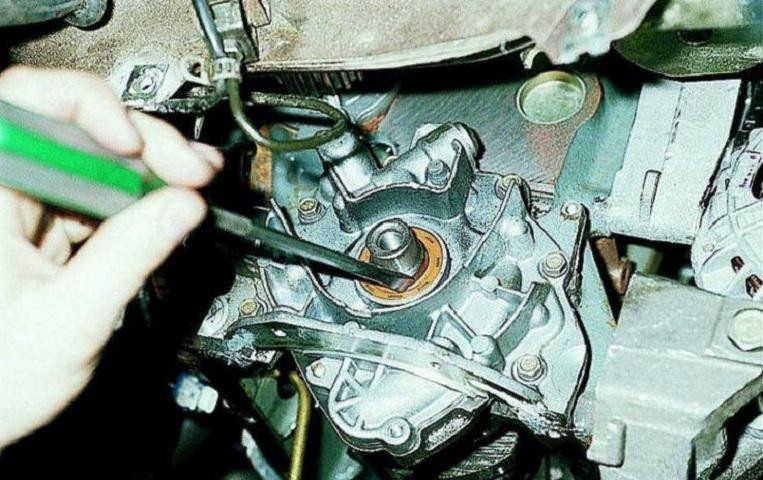

algoritmo

Per cambiare il sensore di posizione dell'albero motore con le tue mani, hai bisogno di:

- Disinserire l'accensione.

- Diseccitare il dispositivo elettronico scollegando la morsettiera dal controller.

- Con una chiave svitare la vite che fissa il sensore, rimuovere il DPKV difettoso.

- Utilizzare uno straccio per pulire il sito di atterraggio da depositi oleosi e sporco.

- Installare il nuovo manometro utilizzando i vecchi dispositivi di fissaggio.

- Eseguire misurazioni di controllo dello spazio tra i denti della puleggia di trasmissione dell'alternatore e il nucleo del sensore utilizzando un calibro a corsoio. Lo spazio deve corrispondere ai seguenti valori: 1,0 + 0,41 mm. Se la distanza è minore (maggiore) del valore specificato durante la misurazione di controllo, è necessario correggere la posizione del sensore.

- Controllare la resistenza del sensore di posizione dell'albero motore mediante un autotest. Per un sensore funzionante, dovrebbe essere compreso tra 550 e 750 ohm.

- Reimpostare il computer di bordo per disattivare il segnale Check Engine.

- Collegare il sensore di posizione dell'albero motore alla rete (per questo è installato un connettore).

- Verificare le prestazioni dell'apparecchio elettrico nelle diverse modalità: a riposo e sotto carico dinamico.