Sistemi di iniezione diesel. Design, vantaggi e svantaggi

A differenza dei motori a benzina, i motori diesel avevano l'iniezione di carburante sin dall'inizio. Sono cambiati solo i sistemi di iniezione, i raccordi e la pressione del carburante fornito ai cilindri.

A differenza dei motori a benzina, i motori diesel avevano l'iniezione di carburante sin dall'inizio. Sono cambiati solo i sistemi di iniezione, i raccordi e la pressione del carburante fornito ai cilindri.

Il principio di funzionamento di un motore diesel, comunemente noto come motore diesel, è completamente diverso da quello di un motore a benzina. Nei camion di carburante, la miscela aria-carburante entra nella camera di combustione sopra il pistone. Dopo la compressione, la miscela si accende a causa della rottura di una scintilla elettrica agli elettrodi della candela. Questo è il motivo per cui i motori a benzina sono anche chiamati motori ad accensione comandata (SI).

Il principio di funzionamento di un motore diesel, comunemente noto come motore diesel, è completamente diverso da quello di un motore a benzina. Nei camion di carburante, la miscela aria-carburante entra nella camera di combustione sopra il pistone. Dopo la compressione, la miscela si accende a causa della rottura di una scintilla elettrica agli elettrodi della candela. Questo è il motivo per cui i motori a benzina sono anche chiamati motori ad accensione comandata (SI).

Nei motori diesel, il pistone nella camera di combustione comprime solo aria, che, sotto l'influenza di un'enorme pressione (almeno 40 bar - da cui il nome "alta pressione") viene riscaldata a una temperatura di 600-800 ° C. L'iniezione di carburante in tale aria calda provoca l'immediata autoaccensione del carburante nella camera di combustione. Per questo motivo, i propulsori diesel sono anche indicati come motori ad accensione spontanea (CI). Fin dall'inizio, sono stati forniti iniettando carburante nella camera di combustione e non nel collettore di aspirazione, che fornisce solo aria al motore. A seconda che la camera di combustione fosse divisa o meno, i motori diesel erano suddivisi in propulsori ad iniezione indiretta o diretta.

Iniezione indiretta

Iniezione indiretta

Il diesel, sebbene debuttasse con un sistema di iniezione diretta, non fu utilizzato a lungo. Questa soluzione causò troppi problemi e nell'industria automobilistica fu sostituita dall'iniezione indiretta brevettata nel 1909. L'iniezione diretta è rimasta nei grandi motori fissi e marini, nonché in alcuni camion. I progettisti di autovetture preferivano i diesel a iniezione indiretta, con un funzionamento più fluido e meno rumore.

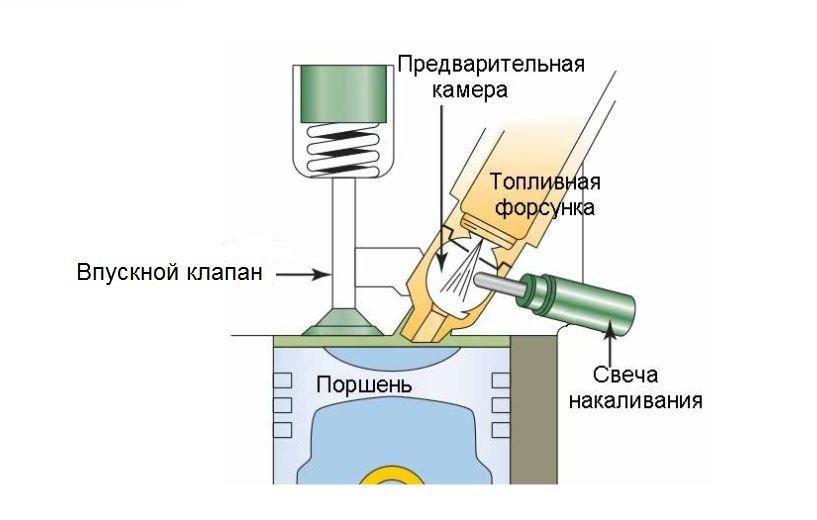

Il termine "indiretto" nei motori diesel significa qualcosa di completamente diverso rispetto ai motori a benzina, dove l'iniezione indiretta è l'iniezione di una miscela aria-carburante nel collettore di aspirazione. Nei motori diesel a iniezione indiretta, come nei modelli a iniezione diretta, anche il carburante nebulizzato dall'iniettore entra nella camera di combustione. È solo che è diviso in due parti: una parte ausiliaria, in cui viene iniettato il carburante, e la parte principale, ad es. lo spazio direttamente sopra il pistone in cui avviene il principale processo di combustione del carburante. Le camere sono interconnesse da uno o più canali. In termini di forma e funzione, le camere sono suddivise in serbatoi preliminari, a vortice e d'aria.

Questi ultimi non possono essere utilizzati, poiché la loro produzione è praticamente cessata. Nel caso di precamere e camere di turbolenza, l'ugello è installato accanto alla camera ausiliaria e vi inietta il carburante. Lì si verifica l'accensione, quindi il carburante parzialmente bruciato entra nella camera principale e brucia lì fuori. I diesel con una precamera o una camera di turbolenza funzionano senza intoppi e possono avere sistemi di manovella leggeri. Non sono sensibili alla qualità del carburante e possono avere ugelli dal design semplice. Tuttavia, sono meno efficienti dei diesel a iniezione diretta, consumano più carburante e hanno problemi ad avviare un motore freddo. Oggi i motori diesel a iniezione indiretta delle autovetture appartengono al passato e non vengono più prodotti. Raramente si trovano nelle auto moderne sul mercato oggi. Possono essere trovati solo in modelli come l'Indian Hindustan e Tata, la UAZ russa, la Mitsubishi Pajero di vecchia generazione venduta in Brasile o la Volkswagen Polo offerta in Argentina. Sono utilizzati in quantità molto maggiori nei veicoli aftermarket.

Iniezione diretta

Iniezione diretta

Tutto è iniziato con lui. Tuttavia, i vantaggi dell'iniezione diretta non sono stati inizialmente sfruttati. Non si conosceva l'importanza di un corretto vortice del carburante e la sua combustione non era ottimale. Si formarono grumi di carburante, che contribuirono alla formazione di fuliggine. I processi sul pistone sono andati troppo velocemente, i motori hanno lavorato duramente, distruggendo rapidamente il cuscinetto dell'albero motore. Per questo motivo è stata abbandonata l'iniezione diretta, preferendo l'iniezione indiretta.

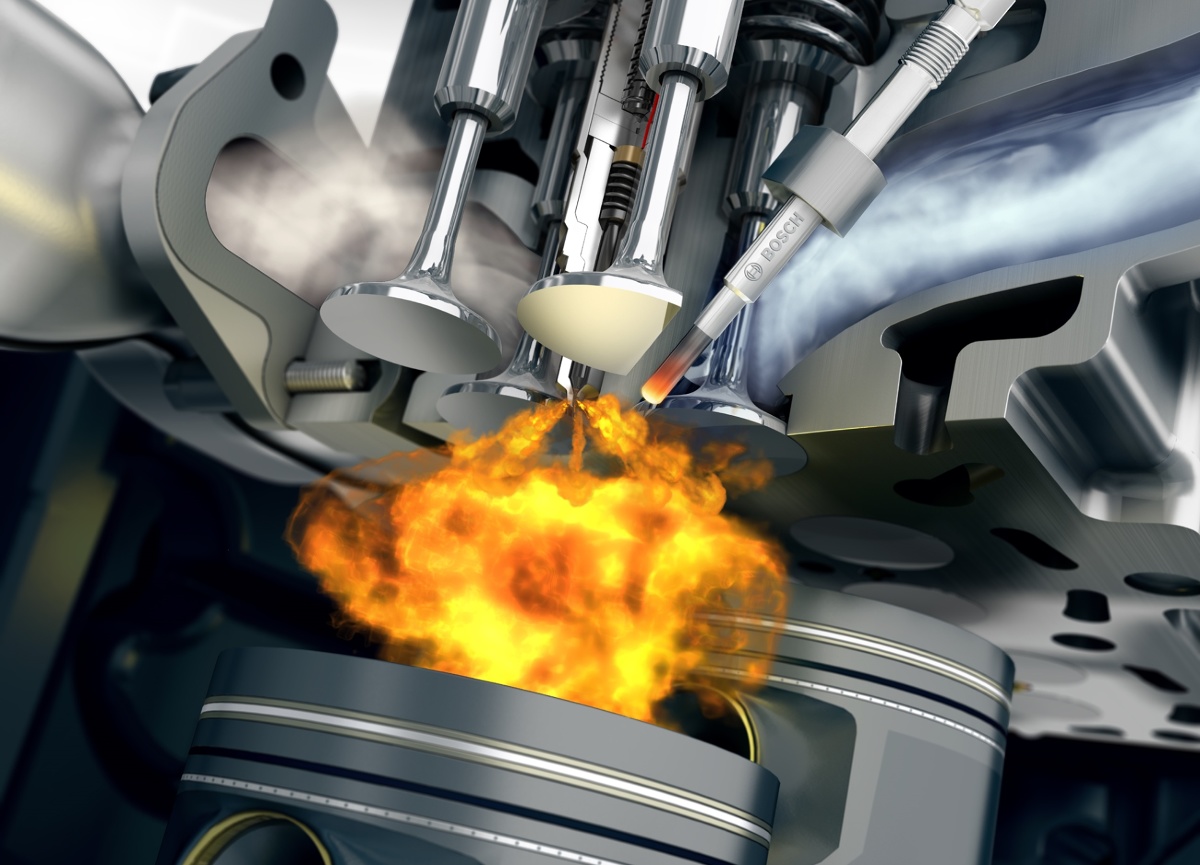

Un ritorno alle origini, ma in versione moderna, avvenuto solo nel 1987, quando la Fiat Croma 1.9 TD entrò in produzione in serie. L'iniezione diretta del carburante richiede un'attrezzatura di iniezione efficiente, un'elevata pressione di iniezione, carburante di buona qualità e una guarnitura molto forte (e quindi pesante). Tuttavia, fornisce un'elevata efficienza e un facile avviamento di un motore freddo. Le moderne soluzioni per i motori diesel ad iniezione diretta si basano principalmente su teste completamente piatte e pistoni con camere (cavità) opportunamente sagomate. Le camere sono responsabili della corretta turbolenza del carburante. L'iniezione diretta è oggi ampiamente utilizzata nei motori diesel delle autovetture.

Iniezione Diretta - Iniettori Pompa

Iniezione Diretta - Iniettori Pompa

Nei motori diesel tradizionali, diversi tipi di pompe sono responsabili dell'alimentazione del carburante. In tempi pionieristici, l'iniezione di carburante veniva effettuata con aria compressa, negli anni '20 con pompe dell'olio ridisegnate. Già negli anni 300 erano ampiamente utilizzate pompe speciali progettate per motori diesel. Inizialmente si basava su pompe seriali che creano bassa pressione (fino a 60 bar). Fu solo negli anni 1000 che apparvero pompe più efficienti con distributore assiale (oltre 80 bar). A metà degli anni Settanta ricevettero il controllo meccanico dell'iniezione, ea metà degli anni Ottanta ricevettero il controllo elettronico (BMW 524td, 1986).

Gli iniettori a pompa utilizzati negli autocarri già negli anni '30 erano un modo leggermente diverso di iniezione di carburante, erano ampiamente utilizzati nelle autovetture dalla società Volkswagen, per la prima volta nel 1998 (Passat B5 1.9 TDI). In breve, un iniettore di pompa è un iniettore con una propria pompa, azionata da un albero a camme. Pertanto, l'intero processo di pressurizzazione e iniezione nel cilindro è limitato alla testata. Il sistema è molto compatto, non ci sono linee di alimentazione che collegano la pompa agli iniettori. Pertanto, non c'è pulsazione dell'ugello, il che rende difficile regolare la dose di carburante e le perdite. Poiché il carburante si vaporizza parzialmente nella camera dell'iniettore dell'unità, la fasatura dell'iniezione potrebbe essere ridotta (avvio facile). La cosa più importante, tuttavia, è l'altissima pressione di iniezione di 2000-2200 bar. La dose di carburante nel cilindro si mescola rapidamente con l'aria e brucia in modo molto efficiente.

In generale, un motore diesel pompa-iniettore è caratterizzato da un'elevata efficienza, un basso consumo di carburante, un'elevata velocità e la possibilità di ottenere un'elevata densità di potenza. Ma un motore a iniettore unitario è costoso da produrre, principalmente a causa della complessità della testata. Il suo lavoro è duro e rumoroso. Quando alimentato da iniettori unitari, sorgono anche problemi di emissioni, che hanno contribuito notevolmente all'abbandono di questa soluzione da parte di VW.

Iniezione Diretta - Common Rail

Iniezione Diretta - Common Rail

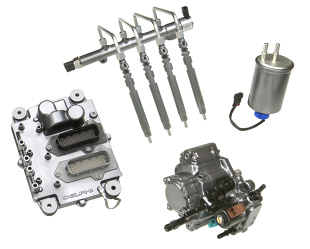

L'elemento più importante del sistema di iniezione Common Rail è il "Common Rail", un tipo di serbatoio noto anche come "accumulatore di carburante pressurizzato", nel quale una pompa pompa carburante diesel. Entra negli ugelli non direttamente dalla pompa, ma dal serbatoio, mantenendo la stessa pressione per ogni cilindro.

In senso figurato, possiamo dire che ciascuno degli iniettori non aspetta una porzione di carburante dalla pompa, ma ha comunque carburante ad una pressione molto alta. Gli impulsi elettrici che azionano gli iniettori sono sufficienti per fornire carburante alle camere di combustione. Un tale sistema consente di creare iniezioni multifase (anche 8 fasi per iniezione), che portano a una combustione molto precisa del carburante con un graduale aumento della pressione. La pressione di iniezione molto elevata (1800 bar) consente l'utilizzo di iniettori con orifizi molto piccoli che erogano carburante quasi sotto forma di nebbia.

Tutto ciò è completato da un'elevata efficienza del motore, un funzionamento regolare e una bassa rumorosità (nonostante l'iniezione diretta), una buona manovrabilità e basse emissioni di scarico. Tuttavia, i motori common rail richiedono la massima qualità del carburante e i migliori filtri. I contaminanti nel carburante possono distruggere gli iniettori e causare danni la cui riparazione è estremamente costosa.