Riparazione del kit biella e pistone

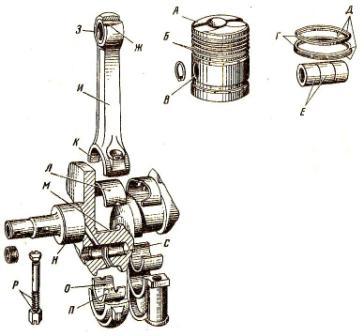

I principali difetti delle parti del kit biella e pistone sono mostrati in Figura 64.

Riso. 64. Possibili difetti nelle parti del kit biella e pistone.

A) - depositi di fuliggine, coke, catrame;

B) - usura della scanalatura;

B) - usura dei fori per le dita del pistone;

D) - usura della superficie esterna degli anelli;

D) - usura degli anelli in altezza;

E) - usura delle dita all'esterno;

D) - usura del manicotto esterno della biella;

H) - usura della boccola interna alla biella;

I) - Flessione e torsione della biella;

K) - usura interna della testata inferiore della biella;

L) - usura sul lato esterno della fodera;

M) - usura del perno di biella;

H) - L'usura principale del collo;

O) - usura del lato interno della fodera;

P) - Distruzione dell'inserto di montaggio dell'antenna;

P) - Rottura e distruzione delle filettature dei bulloni di biella;

C) - Deposizione di prodotti di usura.

Lo spinotto del pistone viene ripristinato mediante espansione a freddo (deformazione plastica) seguita da trattamento termico, espansione idrotermale con trattamento termico simultaneo, metodi di galvanica (cromatura, ferro duro). Dopo il restauro, gli spinotti vengono lavorati su rettificatrici senza centri e lucidati a dimensioni normali, mentre la rugosità superficiale raggiunge Ra = 0,16-0,32 micron.

Con la distribuzione idrotermale, l'HDTV riscalda il dito nell'induttore a una temperatura di 790-830 gradi Celsius, quindi lo raffredda con acqua corrente, passando attraverso la sua cavità interna. In questo caso, il dito si indurisce, la sua lunghezza e il suo diametro esterno aumentano da 0,08 a 0,27 mm. Le dita allungate vengono rettificate dalle estremità, quindi gli smussi vengono rimossi dalle superfici esterne ed interne.

Boccole della testata superiore della biella. Vengono ripristinati con le seguenti modalità: zincatura a diffusione termica con successiva lavorazione; depositi nella biella; compressione seguita dalla formazione della superficie esterna del nastro d'acciaio mediante saldatura per elettrocontatto (lo spessore del nastro degli acciai a basso tenore di carbonio è 0,4-0,6 mm).

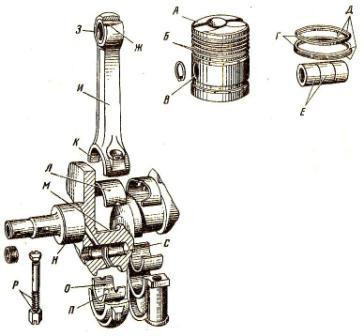

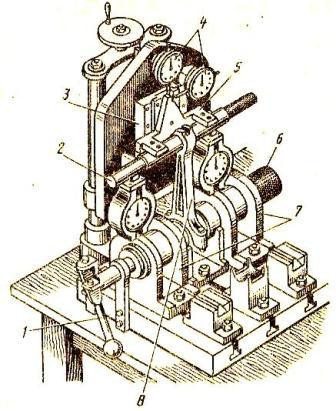

Biella. Quando la superficie sotto la boccola è usurata, la biella viene forata su una delle dimensioni di riparazione con un intervallo di 0,5 mm, smussando alle estremità 1,5 mm x 45 gradi. Per la foratura viene utilizzata una perforatrice diamantata URB-VP, che fissa la biella [Figura sessantacinque].

Riso. 65. Fissaggio della biella alla macchina forando la boccola della testata superiore.

1) — Riparazione;

2) - Trasporto prismi;

3) — Volante per la movimentazione del veicolo;

4) - vite di bloccaggio del carrello;

5) — Supporto;

6) - Roccaforte;

7) — Supporto;

- Biella.

Questa macchina può eseguire fori con un diametro di 28-100 mm ad una velocità di 600-975 min-1 e un avanzamento di 0,04 mm/giro.

La distanza tra gli assi delle teste superiore ed inferiore si ottiene interponendo la dima tra gli arresti della staffa (5) ed il carrello mobile. La correttezza dell'installazione del foro della biella sul piano verticale viene verificata con una fresa e regolata con una staffa (7).

Le superfici interne usurate delle teste inferiore e superiore delle bielle nelle officine di riparazione vengono aumentate mediante galvanica, foratura e molatura o lucidatura a dimensioni normali.

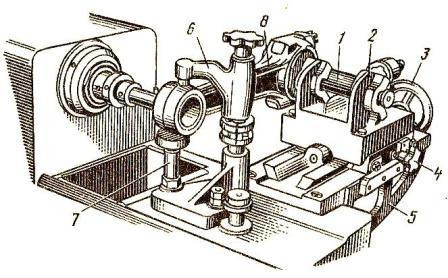

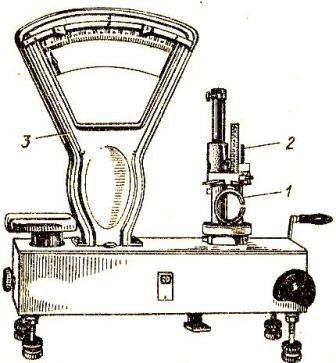

Per determinare la deviazione dal parallelismo (flessione) nei piani verticale e orizzontale (torsione) degli assi della testata superiore rispetto a quella inferiore sui motori a carburatore, il gruppo biella con il coperchio viene controllato su un apposito dispositivo [ENG. 66], e per tutti gli altri chiamare il 70-8735-1025.

Riso. 66. Un dispositivo per la revisione delle bielle dei motori delle automobili.

1) - maniglia per la rimozione del rullo;

2) - mandrino piccolo;

3) - guide di scorrimento;

4) – indicatore;

5) - bilanciere;

6) - un grande mandrino;

7) - Scaffale;

- Biella.

Per i motori diesel è consentita la deviazione dal parallelismo (flessione) degli assi delle grandi teste di biella:

D-50 - 0,18 mm;

D-240 - 0,05 mm;

SMD-17, SMD-18 — 0,15 mm;

SMD-60, A-01, A-41 - 0,07 mm;

YaMZ-238NB, YaMZ-240B - 0,08 mm.

Spostamento consentito:

D-50 - 0,3 mm;

D-240 e YaMZ-240NB - 0,08 mm;

SMD-17, SMD-18 — 0,25 mm;

SMD-60 — 0,07 mm;

A-01, A-41 — 0,11 mm;

YaMZ-238NB - 0,1 mm.

Per i motori delle automobili, la deviazione dal parallelismo degli alberi su tutti i piani non è consentita superiore a 0,05 mm su una lunghezza di 100 mm. Per eliminare questo difetto, è consentito modificare le bielle solo dopo aver riscaldato la loro asta con una corrente ad alta frequenza o una fiamma del bruciatore a gas a una temperatura di 450-600 gradi Celsius, cioè con fissazione del calore.

Pistoni Il ripristino dei pistoni dei motori diesel del tipo SMD è possibile con il metodo della superficie ad arco plasma. Per fare ciò, il pistone viene pulito con sale fuso a una temperatura di 375-400 gradi Celsius per 10 minuti, lavato, trattato con acido nitrico al 10% e lavato nuovamente con acqua calda per rimuovere vernice e depositi di carbonio nelle scanalature. Nel pistone, la scanalatura superiore e la testa sono fuse con filo SVAMG e lavorate a macchina.

Imballaggio, montaggio. I set di bielle con cappucci, bot e dadi sono selezionati in base al peso secondo la tabella 39.

Tabella 39

| Marca del motore | Differenza di peso, g | ||

| bielle | pistoni | bielle con assemblaggio pistone | |

| A-01M, A-41 | 17 | venti | 40 |

| YaMZ-240B, YaMZ-238NB | 17 | 10 | trenta |

| SMD-14, SMD-62 e altri | 10 | 7 | 22 |

| D-240, D-50 | venti | 10 | trenta |

| D-37M | 10 | 10 | 25 |

| GAZ-53, ZIL-130 | 8 | 5 | sedici |

Su alcuni di essi la massa è indicata sulla superficie esterna della testata inferiore, sul coperchio parallelo al foro per il bullone di biella. Se è necessario equalizzare la massa, è necessario limare il metallo della biella lungo la linea di separazione delle guarnizioni ad una profondità di 1 mm.

La differenza delle masse delle parti nell'assieme motore durante il suo funzionamento porta all'emergere di forze di inerzia sbilanciate, che provocano vibrazioni e accelerano il processo di usura delle parti.

A parità di massa della biella, la distribuzione del materiale lungo la lunghezza deve essere tale che le masse delle teste inferiore e superiore nel gruppo biella siano uguali (la differenza non deve superare ± 3 grammi).

I pistoni sono anche selezionati in base alle dimensioni e al peso. La massa del pistone è indicata sul suo fondo. I pistoni con maniche sono completati in base allo spazio tra il pistone (lungo la gonna) e il manicotto, designando i gruppi con le lettere dell'alfabeto russo (B, C, M, ecc.), Che vengono rimossi sul fondo del pistone e sulla spalla della manica.

Gli spinotti dei pistoni sono selezionati in base alle dimensioni del gruppo di fori nelle teste dei pistoni e sono contrassegnati con vernici o numeri 0,1, 0,2, ecc.

Le boccole in base al diametro esterno sono selezionate in base al diametro della testa superiore della biella e in base al diametro interno - in base al diametro del perno, tenendo conto del sovrametallo per la lavorazione.

Le camicie devono corrispondere al diametro dei perni dell'albero motore.

Le fasce elastiche sono selezionate in base alle dimensioni delle camicie e al gioco nella scanalatura del pistone, consentito per il primo anello dei motori diesel dei tipi YaMZ, A-41 e SMD-60 di 0,35 mm (per il resto - 0,27 mm). Per il secondo e il terzo segmento di compressione, la distanza è rispettivamente di 0,30 mm e 0,20 mm.

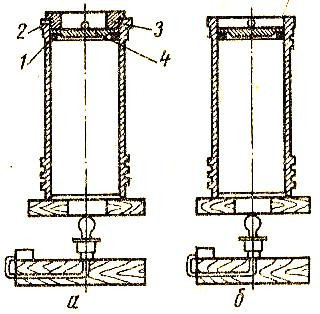

L'elasticità degli anelli viene verificata accostandoli in posizione orizzontale sulla pedana di un'apposita scala MIP-10-1 [Fig. 67]. L'anello viene caricato con il normale gioco della cerniera. La forza visualizzata sul quadrante della bilancia deve soddisfare i requisiti tecnici.

Riso. 67. Verifica dell'elasticità delle fasce elastiche nel dispositivo.

1) - Anello;

2) — Dispositivo;

3) — Sterlina.

Per controllare lo spazio nella guarnizione, le fasce elastiche sono installate nel cilindro rigorosamente su un piano perpendicolare all'asse e controllate con uno spessimetro. Viene inoltre verificata la qualità dell'adattamento degli anelli alla parete del cilindro alla luce [Fig. 68].

Riso. 68. Controllo del gioco delle fasce elastiche.

a) - Installazione dell'anello,

b) - verifica;

1) - Anello;

2) - Manicotto (cilindro di supporto);

3) - Anello guida;

4) - Istruzioni.

Lo spazio all'incrocio di nuovi anelli per motori diesel dovrebbe essere 0,6 ± 0,15 mm, consentito senza riparazioni - fino a 2 mm; per nuovi anelli del motore del carburatore - 0,3-0,7 mm.

Il gioco radiale (gioco) tra anello e cilindro per motori diesel non deve superare 0,02 mm in più di due punti lungo archi di 30 gradi e non inferiore a 30 mm dalla serratura. Per gli anelli di torsione e conici, lo spazio non è consentito più di 0,02 mm, per gli anelli raschiaolio - 0,03 mm ovunque, ma non più vicino di 5 mm dal blocco. Non è consentito giocare negli anelli dei motori a carburatore.

Verificano inoltre l'altezza dell'anello e la deformazione delle superfici terminali, che non deve superare 0,05 mm per diametri fino a 120 mm e 0,07 mm per anelli di grande diametro.

montaggio e controllo. L'assemblaggio del kit biella e pistone inizia premendo le boccole nella testata superiore della biella con un accoppiamento di interferenza di 0,03-0,12 mm per motori diesel di diverse marche, 0,14 mm per motori a carburatore. La biella viene installata sulla perforatrice diamantata URB-VP come mostrato in Figura 65, quindi la boccola viene forata con un sovrametallo:

laminati 0,04-0,06 mm,

per tornitura di 0,08-0,15 mm o alesatura di 0,05-0,08 mm rispetto al diametro normale dello spinotto.

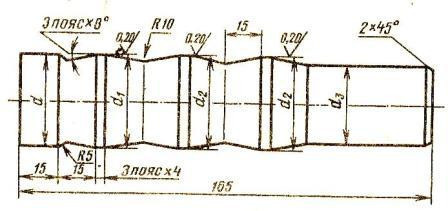

Le boccole sono laminate mediante rullatura a impulsi su una macchina perforatrice verticale, alesate sotto una pressa azionata meccanicamente con avanzamento continuo del mandrino [Fig. 69], lubrificato con gasolio.

Riso. 69. Dorn della boccola della testata superiore della biella.

d = D – 0,3;

d1 = D (-0,02 / -0,03);

d2 = D (-0,09 / -0,07);

d3 = D – 3;

D = diametro nominale spinotto.

Si controlla quindi lo scostamento dal parallelismo degli assi dei fori della boccola e della testata inferiore della biella in base alle esigenze tecniche. In questo caso non è consentita la modifica della biella. Successivamente, la testa inferiore della biella viene assemblata con boccole, coperchio e bulloni. I bulloni dovrebbero entrare nei fori con leggeri colpi di un martello da 200 grammi.

I canali dell'olio della biella vengono lavati e spurgati con aria. I pistoni devono essere riscaldati in un armadio elettrico OKS-7543 o in un bagno olio-acqua ad una temperatura di 80-90 gradi Celsius, quindi collegati alla biella con uno spinotto in una morsa.

L'assieme assemblato è installato sulla piastra di controllo in modo che il pistone tocchi qualsiasi punto della superficie della piastra. Con uno spazio a forma di cuneo superiore a 0,1 mm su una lunghezza di 100 mm (misurata con una sonda), il kit viene smontato, le parti vengono controllate, il difetto viene identificato ed eliminato.

Lo spinotto del pistone nelle boccole del pistone è fissato con blocchi a molla. Prima di installare gli anelli, controllare la conicità della loro superficie esterna sulla piastra di comando utilizzando un quadrato.

Gli anelli sono installati sul pistone con un diametro inferiore fino (compressione, sottosquadro) otto *