Il ruolo della ventola nel raffreddamento a liquido

contenuto

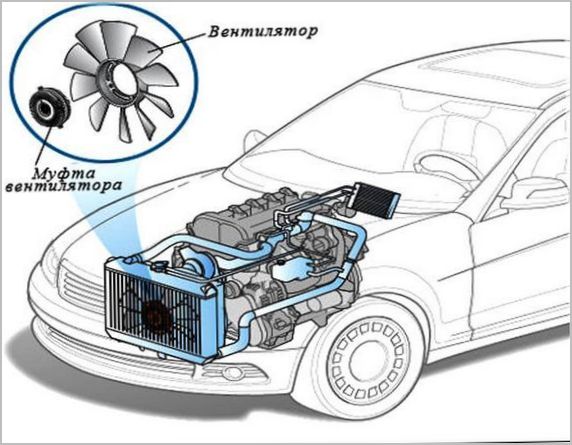

Il trasferimento del calore generato durante il funzionamento del motore all'atmosfera richiede un costante soffiaggio del radiatore dell'impianto di raffreddamento. L'intensità del flusso d'aria ad alta velocità in arrivo non è sempre sufficiente per questo. Alle basse velocità e agli arresti completi, entra in gioco una ventola di raffreddamento aggiuntiva appositamente progettata.

Diagramma schematico dell'iniezione d'aria nel radiatore

È possibile garantire il passaggio delle masse d'aria attraverso la struttura a nido d'ape del radiatore in due modi: forzare l'aria lungo la direzione del flusso naturale dall'esterno o creare un vuoto dall'interno. Non vi è alcuna differenza fondamentale, soprattutto se si utilizza un sistema di schermi d'aria - diffusori. Forniscono una portata minima per inutili turbolenze attorno alle pale del ventilatore.

Pertanto, ci sono due opzioni tipiche per organizzare il soffiaggio. Nel primo caso, la ventola si trova sul motore o sul telaio del radiatore nel vano motore e crea un flusso di pressione al motore, prelevando aria dall'esterno e facendola passare attraverso il radiatore. Per evitare che le pale girino al minimo, lo spazio tra il radiatore e la girante è chiuso il più strettamente possibile con un diffusore in plastica o metallo. La sua forma favorisce anche l'utilizzo della massima area a nido d'ape, poiché il diametro della ventola è solitamente molto più piccolo delle dimensioni geometriche del dissipatore.

Quando la girante si trova sul lato anteriore, l'azionamento della ventola è possibile solo da un motore elettrico, poiché il nucleo del radiatore impedisce il collegamento meccanico con il motore. In entrambi i casi, la forma scelta del dissipatore e l'efficienza di raffreddamento richiesta possono obbligare all'utilizzo di una doppia ventola con giranti di diametro inferiore. Questo approccio è solitamente accompagnato da una complicazione dell'algoritmo di funzionamento, le ventole possono essere accese separatamente, regolando l'intensità del flusso d'aria in base al carico e alla temperatura.

La stessa ventola può avere un design piuttosto complesso e aerodinamico. Ha una serie di requisiti:

- il numero, la forma, il profilo e il passo delle lame dovrebbero garantire perdite minime senza introdurre costi energetici aggiuntivi per l'inutile macinazione dell'aria;

- in un dato range di velocità di rotazione è escluso lo stallo del flusso, altrimenti il calo di efficienza influirà sul regime termico;

- la ventola deve essere equilibrata e non creare vibrazioni sia meccaniche che aerodinamiche che possano caricare i cuscinetti e le parti adiacenti del motore, in particolare le sottili strutture del radiatore;

- anche la rumorosità della girante è minimizzata in linea con la tendenza generale alla riduzione del fondo acustico prodotto dai veicoli.

Se confrontiamo gli appassionati di auto moderne con le eliche primitive mezzo secolo fa, allora possiamo notare che la scienza ha lavorato con dettagli così ovvi. Questo può essere visto anche dall'esterno e, durante il funzionamento, una buona ventola crea quasi silenziosamente una pressione dell'aria inaspettatamente potente.

Tipi di ventole

La creazione di un flusso d'aria intenso richiede una quantità significativa di potenza di azionamento della ventola. L'energia per questo può essere prelevata dal motore in vari modi.

Rotazione continua da una puleggia

Nei primi modelli più semplici, la girante della ventola era semplicemente posizionata sulla puleggia della cinghia di trasmissione della pompa dell'acqua. Le prestazioni erano fornite dall'impressionante diametro della circonferenza delle lame, che erano semplicemente piastre di metallo piegate. Non c'erano requisiti di rumore, il vecchio motore vicino attutiva tutti i suoni.

La velocità di rotazione era direttamente proporzionale ai giri dell'albero motore. Era presente un certo elemento di controllo della temperatura, perché con l'aumento del carico sul motore, e quindi della sua velocità, anche la ventola iniziava a guidare più intensamente l'aria attraverso il radiatore. I deflettori sono stati installati raramente, il tutto è stato compensato da radiatori sovradimensionati e un grande volume di acqua di raffreddamento. Tuttavia, il concetto di surriscaldamento era ben noto ai conducenti dell'epoca, essendo il prezzo da pagare per semplicità e mancanza di pensiero.

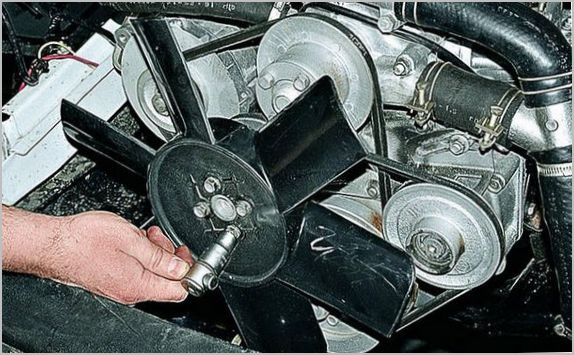

Giunti viscosi

I sistemi primitivi presentavano diversi svantaggi:

- scarso raffreddamento alle basse velocità a causa della bassa velocità dell'azionamento diretto;

- con un aumento delle dimensioni della girante e una modifica del rapporto di trasmissione per aumentare il flusso d'aria al minimo, il motore ha iniziato a raffreddarsi all'aumentare della velocità e il consumo di carburante per la stupida rotazione dell'elica ha raggiunto un valore significativo;

- mentre il motore si scaldava, la ventola continuava a raffreddare ostinatamente il vano motore, svolgendo esattamente il compito opposto.

Era chiaro che ulteriori aumenti dell'efficienza e della potenza del motore avrebbero richiesto il controllo della velocità della ventola. Il problema è stato risolto in una certa misura da un meccanismo noto nella tecnica come accoppiamento viscoso. Ma qui deve essere organizzato in modo speciale.

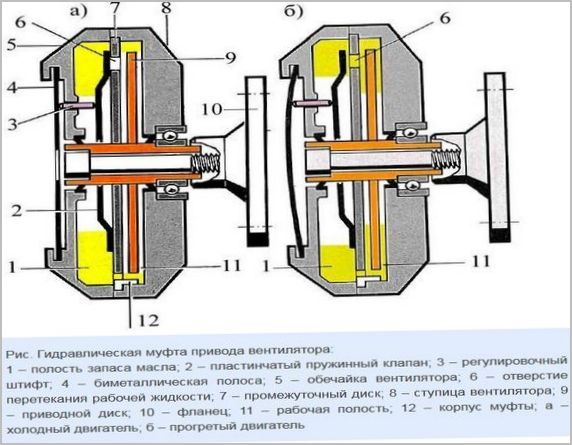

La frizione della ventola, se la immaginiamo in modo semplificato e senza tener conto di varie versioni, è costituita da due dischi dentellati, tra i quali è presente un fluido cosiddetto non newtoniano, cioè olio di silicone, che cambia viscosità a seconda la velocità di movimento relativa dei suoi strati. Fino ad una seria connessione tra i dischi attraverso un gel viscoso in cui si trasformerà. Resta solo da posizionare lì una valvola sensibile alla temperatura, che fornirà questo liquido nello spazio con un aumento della temperatura del motore. Un design di grande successo, purtroppo, non sempre affidabile e durevole. Ma spesso usato.

Il rotore era fissato a una puleggia che ruotava dall'albero a gomiti e una girante era montata sullo statore. Ad alte temperature e velocità elevate, la ventola produceva le massime prestazioni richieste. Senza togliere l'energia in eccesso quando il flusso d'aria non è necessario.

Pochette magnetica

Per non soffrire di sostanze chimiche nel giunto che non sono sempre stabili e durevoli, viene spesso utilizzata una soluzione più comprensibile dal punto di vista elettrotecnico. La frizione elettromagnetica è costituita da dischi di attrito che sono in contatto e trasmettono la rotazione sotto l'azione di una corrente fornita all'elettromagnete. La corrente proveniva da un relè di controllo che si chiudeva attraverso un sensore di temperatura, solitamente montato su un radiatore. Non appena è stato determinato un flusso d'aria insufficiente, ovvero il liquido nel radiatore si è surriscaldato, i contatti si sono chiusi, la frizione ha funzionato e la girante è stata fatta girare dalla stessa cinghia attraverso le pulegge. Il metodo è spesso utilizzato su autocarri pesanti con potenti ventole.

azionamento elettrico diretto

Molto spesso, sulle autovetture viene utilizzata una ventola con una girante montata direttamente sull'albero motore. L'alimentazione di questo motore viene fornita allo stesso modo del caso descritto con una frizione elettrica, qui non è necessaria solo una trasmissione a cinghia trapezoidale con pulegge. Quando necessario, il motore elettrico crea flusso d'aria, spegnendosi a temperatura normale. Il metodo è stato implementato con l'avvento di motori elettrici compatti e potenti.

Una qualità conveniente di tale unità è la capacità di lavorare con il motore fermo. I moderni sistemi di raffreddamento sono molto carichi e se il flusso d'aria si interrompe bruscamente e la pompa non funziona, è possibile un surriscaldamento locale in luoghi con una temperatura massima. O benzina bollente nel sistema di alimentazione. La ventola potrebbe funzionare per un po' dopo l'arresto per evitare problemi.

Problemi, malfunzionamenti e riparazioni

L'accensione della ventola può già essere considerata una modalità di emergenza, poiché non è la ventola a regolare la temperatura, ma il termostato. Pertanto, il sistema di flusso d'aria forzato è realizzato in modo molto affidabile e raramente si guasta. Ma se la ventola non si accende e il motore bolle, è necessario controllare le parti più soggette a guasti:

- in una trasmissione a cinghia è possibile allentare e far scivolare la cinghia, così come la sua completa rottura, tutto ciò è facilmente determinabile visivamente;

- il metodo per controllare l'accoppiamento viscoso non è così semplice, ma se scivola pesantemente su un motore caldo, allora questo è un segnale per la sostituzione;

- gli azionamenti elettromagnetici, sia la frizione che il motore elettrico, si controllano chiudendo il sensore, oppure sul motore di iniezione rimuovendo il connettore dal sensore di temperatura del sistema di controllo del motore, la ventola dovrebbe iniziare a girare.

Una ventola difettosa può distruggere il motore, perché il surriscaldamento è irto di una profonda revisione. Pertanto, è impossibile guidare con tali difetti anche in inverno. Le parti difettose devono essere sostituite immediatamente e devono essere utilizzati solo pezzi di ricambio di un produttore affidabile. Il prezzo del problema è il motore, se è guidato dalla temperatura, le riparazioni potrebbero non essere d'aiuto. In questo contesto, il costo di un sensore o di un motore elettrico è semplicemente trascurabile.